Mitutoyo, DMG Mori en Craft Education willen samen de procesbeheersing in metaalbewerking naar een hoger plan tillen. Met een geautomatiseerde connectie tussen ERP-systeem, bewerkingsmachine en coördinatenmeetmachine wordt het meetproces integraal onderdeel van het productieproces. Wat resulteert in meer inzicht in het productieproces, met als gevolg minder fouten, minder afkeur en een hogere arbeidsproductiviteit.

Door twee werelden bij elkaar te brengen, is het mogelijk meer uit de machines te halen. V.l.n.r. Henk Slotboom (Mitutoyo), John Kooning (DMG Mori) en Ben Verbeek (Craft Education). Foto’s: Chris Nap

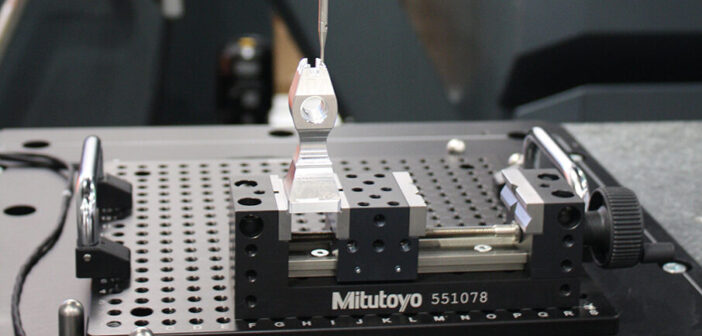

De drie partijen stonden half maart samen op de TechniShow 2024 in de Jaarbeurs om hun nieuwe, geïntegreerde Smart Industry Line te demonstreren. Op de stand was een DMU 50 van DMG Mori aanwezig, een cnc universal milling machine van de tweede generatie. Digitaal gekoppeld aan een Mitutoyo MiSTAR 555, een coördinatenmeetmachine (CMM), via MeasurLink voor zogeheten statistische procescontrole (SPC). De meetmachine controleert tijdens het productieproces de maatvoering van de DMU, zodat trends in het productieproces kunnen worden ontdekt. Dit is allemaal te volgen op een groot scherm in de stand, waarop alle metingen in het proces als bolletjes verschijnen.

Voorspellend vermogen

Dat werkt zo: MeasurLink, software door Mitutoyo zelf ontwikkeld, ontvangt realtime data van zowel de DMG DMU 50 als van de MiSTAR. Hiermee wordt in één overzicht de procesbeheersing gecreëerd. Dat begint met het aanmaken van een order in het ERP-systeem MKG. De ordergegevens worden verwerkt in een externe database, waarna een bestand met productiegegevens voor het CAM-systeem wordt klaargezet, in dit geval een schaakstuk, de koningin. Tegelijkertijd gaat een bestand naar de gekoppelde meetmachine van Mitutoyo. In het CAM-systeem wordt het programma gepost naar de machine waarbij de postprocessor de productiegegevens ophaalt en verwerkt als variabelen in het programma.

‘Statistische procesbeheersing geeft je een glazen bol’

Nadat een blokje aluminium in de DMU is geplaatst, gaat de machine volautomatisch aan de slag om het schaakstuk volgens specificatie te maken. Tijdens het productieproces wordt er in de DMU één maat gemeten, die direct naar MeasurLink wordt gestuurd. Als het werkstuk klaar is, gaat het – normaal gesproken via een robot – naar de MiSTAR. Die controleert of alle maten van het schaakstuk binnen tolerantie vallen. Wanneer de meetmachine afwijkingen in de maatvoering vindt, kan de DMU voorafgaand aan de productie van de volgende koningin worden gecorrigeerd, zodat de maten blijven kloppen.

Afwijkingen in de maatvoering ontstaan gaandeweg door slijtage aan het gereedschap, maar bijvoorbeeld ook door temperatuurverschillen in het materiaal. Dat kan gaan om microns. ‘Statistische procesbeheersing geeft je een glazen bol, een voorspellend vermogen ten aanzien van je productieproces, waarmee je tijdens het proces tijdig kunt ingrijpen en voorkomt dat je oud ijzer aan het maken bent. Want er wordt te veel schroot gemaakt en die vervolgschade wordt vaak niet gekwantificeerd. Als je dat eerlijk in kaart zou brengen, schrikt iedereen zich wild’, aldus Frans-Peter d’Hooghe, productmanager bij Mitutoyo.

Twee werelden samenbrengen

Volgens John Kooning, directeur bij DMG Mori Nederland, wordt maakbedrijven tegenwoordig vaak gevraagd om 100 procent controlemetingen uit te voeren. ‘Onze DMU 50 meet zelf natuurlijk ook wat hij doet, maar het is geen meetmachine en dus niet zo precies als een Mitutoyo-CMM. Stel je maakt een gat van 100 mm en de DMU meet hem 0,02 mm groter, maar de meetmachine geeft aan dat het gat precies 100 mm is. Dan zit er dus tweehonderdste verschil tussen de meting van de machine en die van de meetmachine. De meetmachine is maatgevend en koppelt terug aan de DMU dat hij te groot meet’, schetst hij. ‘Mitutoyo is meester in het maken van meetmachines. Wij zijn goed in het bouwen van machines. Door die twee werelden bij elkaar te brengen, haal je meer uit de machines. Maar je moet wel weten hoe het werkt.’

‘Door minder fouten te maken, is er minder materiaal nodig en produceer je minder afval.’

Daarvoor heeft opleidingspartner Craft Education, gespecialiseerd in opleidingen, trainingen en lesmateriaal voor alles tussen engineering en meten, een opleiding gemaakt om deze kennis makkelijker de markt in te krijgen. ‘Mitutoyo en DMG Mori zijn partners van ons. De machines die hier staan, hebben we ook in ons ontwikkelcentrum. We gebruiken ze om samen met Mitutoyo en DMG Mori het lesmateriaal samen te stellen’, vertelt Ben Verbeek, technisch specialist en ontwikkelaar van lesmateriaal, en eveneens aanwezig in de Jaarbeurs. ‘We bieden het aan in verschillende vormen, zoals op locatie bij ons of in e-learningmodules, waar je elk moment aan kunt beginnen.’ Voor Mitutoyo ontwikkelde Craft Education al meerdere modules, bijvoorbeeld over de basiskennis en bediening van CMM-machines. ‘Medewerkers die met die machines gaan werken, kunnen zichzelf er al in bekwamen nog voordat de opstelling bij hun werkgever operationeel is. Daarnaast is het lesmateriaal in de praktijk meteen te gebruiken als naslagwerk.’

Link magazine februari/maart 2024 Thema: De keten op orde op lokaal niveau.

Lees Link magazine digitaal of vraag een exemplaar op bij mireille.vanginkel@linkmagazine.nl

Missing link

Het idee voor samenwerking tussen de drie bedrijven komt van Henk Slotboom, directeur van Mitutoyo Benelux. Slotboom en Kooning (DMG Mori) kennen elkaar goed; hun bedrijven zijn beide gevestigd in Veenendaal. ‘MeasurLink is als het ware de missing link in het proces’, zegt Slotboom. ‘Ook wanneer de kleinste afwijkingen optreden, kun je bijsturen. Het geeft je aan de ene kant beter inzicht in procesbeheersing en aan de andere kant kan het werk met minder mensen worden gedaan. Wanneer je meerdere machines hebt staan, kun je vanuit één cockpit meerdere processen tegelijk aansturen.’ Het derde aspect hieraan is duurzaamheid, wat steeds belangrijker wordt. ‘Door minder fouten te maken, is er minder materiaal nodig en produceer je minder afval.’

Kooning: ‘We hebben dit ontwikkeld met in ons achterhoofd meer processen te automatiseren, omdat het de mogelijkheid geeft om meer manloos te werken. Het is steeds moeilijker om personeel te krijgen en daar spelen we op in. Maar manloos werken kan alleen als je het productieproces én het meetproces goed op orde hebt. Want je kunt er wel iemand naast zetten die alles keurig nameet, maar die mensen zijn gewoon moeilijk te vinden. Op deze manier elimineren we ook menselijke fouten.’

Vakmanschap blijft belangrijk

Deze nieuwe wereld brengt volgens d’Hooghe van Mitutoyo wel een dilemma met zich mee: ‘Er komen steeds meer machines die heel veel werk zelfstandig kunnen uitvoeren. Je hebt wel operators nodig die op de knoppen drukken om het proces te starten. En daarnaast mensen met een hoger abstractieniveau die heel goed in het proces zitten. Die dus op het MeasurLink-scherm een meting richting rood zien gaan en de oorzaak daarvan kunnen beredeneren. Is het de meting? Komt het door slijtage aan het gereedschap? Zit het in het opspannen of in de machine? Die persoon moet het proces goed kennen en begrijpen. Vakmanschap blijft dus heel belangrijk. We kunnen machines veel maar niet alles alleen laten doen.’