Leden van het CTO-platform van Link Magazine togen eind september naar de Achterhoek. Van Raam gaf ze een eerlijk en nuchter inkijkje in hoe dit familiebedrijf het productieproces van zijn aangepaste en speciale fietsen optimaliseert. Eenvoudig is dat niet want elke fiets die de fabriek verlaat, is op maat gemaakt voor de klant. High mix, low volume in het extreme. De digitale transformatie is een hobbelige weg gebleken, maar Van Raam heeft de groei vastgehouden. ‘D’ran, zoals we hier in de Achterhoek zeggen.’

Alles bij elkaar kunnen we 8.640 verschillende stuuruitvoeringen maken’, schetst Hein Visscher (r), r&d-manager bij Van Raam de complexiteit van de productie. Foto’s: Alexander Pil

– ‘We willen een digitale fabriek die we makkelijk kunnen kopiëren naar meerdere landen.’

– ‘Veel dingen die als special zijn begonnen, zijn inmiddels een optie geworden.’

– ‘We worstelden om de traceability sluitend te krijgen.’

– ‘Engineers beginnen te ervaren wat de bedoeling is en zien de voordelen van de PLM-implementatie.’

Als je thuis een normale fiets in de schuur hebt staan, zal bij de naam Van Raam niet direct een belletje gaan rinkelen. Maar iedereen voor wie een reguliere tweewieler geen optie is, kent de fabrikant van speciale fietsen zeker. Het familiebedrijf produceert namelijk fietsen op maat voor mensen met een beperking. Zo’n 15.000 per jaar. Inmiddels is al een kwart miljoen maatwerkfietsen uit de fabriek in Varsseveld en de tweede productiesite in Polen gereden.

‘Omdat de CAD-modellen niet klopten, pompten we verkeerde data in het PLM-pakket’

‘Alle mensen die willen fietsen maar om een of andere reden aanpassingen nodig hebben, willen we helpen’, verklaart Jan-Willem Boezel, technisch directeur bij Van Raam. ‘Iedere klant heeft andere behoeftes. Daarom hebben we 26 modellen in duizenden verschillende varianten. Iedere fiets is weer anders. Met dat maatwerk onderscheiden we ons.’

Om het concreet te maken, toont Hein Visscher, r&d-manager bij Van Raam, de deelnemers aan de CTO-meeting van Link Magazine een aantal foto’s. ‘Dit is de tandem van een familie waarvan de zoon het syndroom van Down heeft. En hier zie je de Easy Rider, een van onze veel verkochte driewielermodellen. Die meneer heeft een ongeluk gehad waardoor zijn rechterbeen geen grote slag meer kan maken. Speciaal voor hem hebben we een verkorte crank op de fiets gemonteerd’, vertelt Visscher. ‘En deze Duitse dame heeft MS en zit op de Easy Go, een kruising tussen een driewieler en een scootmobiel.’

Digitale fabriek

Om al die varianten voor een redelijke prijs te kunnen leveren, werkt Van Raam hard aan het digitaliseren van zijn productieproces. ‘We willen een digitale fabriek die we makkelijk kunnen kopiëren naar meerdere landen’, legt Boezel uit. Eerst moet alles op rolletjes lopen in Varsseveld, om het concept vervolgens naar Polen te kunnen overzetten. Mogelijk volgt daarna een nieuwe site in de VS. ‘We hebben al heel wat stappen gezet om alles zo digitaal mogelijk te maken, maar we zijn er nog niet.’

Vanwege de variatie in producten is het ook niet eenvoudig om zomaar even een configure-to-order-aanpak uit te rollen. Ook al heeft Van Raam slechts 1 procent aan specials. ‘Vroeger was een op de tien fietsen compleet uniek’, weet Visscher. ‘Maar veel dingen die als special zijn begonnen, zijn inmiddels een optie geworden. Zo kunnen we ze makkelijker herhalen.’

Van Raam doet vrijwel alles in eigen huis: lassen, draaien, frezen, poedercoaten, lakken en assembleren.

Ordergedreven

Desalniettemin wordt elke fiets speciaal gemaakt voor één klant. Vanaf de lakkerij – Van Raam doet vrijwel alles in eigen huis – is het productieproces ordergedreven. Dat gebeurt op twee manieren. In lijn zoals in de Poolse fabriek, waarbij verschillende componenten op verschillende plekken worden toegevoegd. Daar worden de hardlopers vervaardigd, de vijf modellen die Van Raam het meest verkoopt, maar wel inclusief alle mogelijke opties. En in de reguliere productie sleutelt één persoon vrijwel de hele fiets in elkaar; die methode hanteert Van Raam alleen in Varsseveld.

‘Bij de reguliere montage staan veel fietstechnici die onze producten door en door kennen. In de lijnmontage hebben we steeds meer mensen met wat minder ervaring op dat terrein die toch het product goed moeten kunnen maken’, vertelt Visscher. ‘In het verleden gingen de ontwikkelaars ervan uit dat ze het in de werkplaats wel zouden begrijpen. Nu we groeien en sommige operators wat minder geschoold zijn, komen we daar niet meer mee weg.’ Dat het Van Raam toch lukt om alle fietsen uit te leveren en de omzetgrafiek de afgelopen jaren een keurig stijgende lijn laat zien, komt voor een deel door de cultuur. ‘D’ran zeggen we hier in de Achterhoek. Schouders eronder en niet lullen maar poetsen’, aldus Visscher.

8.640 stuurconfiguraties

Om de complexiteit in de productie inzichtelijk te maken, zoomt Visscher tijdens zijn presentatie in op de mogelijke stuursamenstellingen. ‘Verschillende spiegels, bellen, versnellingssystemen, knipperlichtbedieningen, schakelaars voor het elektrosysteem, remtoepassingen. Ik heb het een keer uitgerekend: alles bij elkaar kunnen we 8.640 verschillende uitvoeringen maken. En dan heb ik het nog niet eens over de positie van al die onderdelen op het stuur. Ja, dat is wel een puzzel’, lacht hij. Als je alle 26 modellen neemt, is het aantal combinaties niet meer te overzien. ‘Zelfs als je je bedenkt dat we in de praktijk slechts 10 à 15 procent van die mogelijkheden ook daadwerkelijk maken.’

In het verleden liepen ze bij Van Raam tegen de nodige problemen aan. Zo kampte het met negatieve artikelen in ERP-stuklijsten. Dat kwam doordat een design van een specifieke fiets werd opgebouwd uit eerder gebruikte bouwblokken, waar net teveel onderdelen aan zaten. ‘Die moesten we dan weer wegstrepen uit de stuklijst’, herinnert Visscher zich. ‘Handmatig werk dat ook regelmatig fout ging, waardoor de verkeerde onderdelen werden gepickt voor zo’n order.’ In de variabele montage-instructies liep het eveneens regelmatig spaak. ‘We worstelden om de traceability sluitend te krijgen’, vertelt Visscher zijn gehoor. ‘En dat gaf later in de service de nodige overlast.’

Flexibel PLM-pakket

Vervolgens neemt Visscher de CTO-kennisgroep van Link Magazine mee in de PLM-reis van Van Raam. De zoektocht startte in 2015 en kreeg een boost nadat Visscher en zijn collega’s een presentatie bijwoonden van de Duitser Jörg Fischer van kenniscentrum STZ-RIM dat bedrijven bijstaat in hun digitale transformatie. ‘Hij nam ons mee in zijn gedachtegoed over hoe we dat zouden kunnen aanpakken. Verhelderend en het leek allemaal zo simpel, maar Fischer is een theoreticus pur sang. Dus bleven we met heel veel vragen zitten.’

Elke fiets van Van Raam is anders; dus wordt bij elk frame nauwkeurig bijgehouden welke opties er in de werkplaats moeten worden gemonteerd.

Na een benchmark koos Van Raam uiteindelijk voor de PLM-oplossing van Contact Software. ‘Niet zo’n bekende naam, maar voor ons wel de juiste keuze’, stelt Visscher, die andere aanbieders minder flexibel noemt. ‘We konden daar niets aanpassen. Het was: take it or leave it. Met Contact hadden we de beste klik. Ze dwongen ons niet in hun stramien.’ De keerzijde van die flexibiliteit is dat Van Raam bij elke toepassing en elke instelling goed moet nadenken wat het wil. ‘Dat kost relatief veel tijd waardoor we niet zo snel gaan.’

Uitblijvend resultaat

In 2020 ging Van Raam live met Contact. ‘Met beperkte datakwaliteit, beperkte kennis en ervaring, met een beperkt plan en een beperkte organisatie’, kijkt Visscher terug. ‘We waren onbewust onbekwaam, dus het was een lastige periode.’ Met de visie van het bedrijf en de gekozen tooling was niets mis, stelt hij. ‘Toch bleef het resultaat uit. We hadden ook daarom te maken met ontevreden gebruikers, met name bij onze engineers. Omdat verder het eigenaarschap van het PLM-project was verdwenen, ontstond er nog meer gemopper.’ Moraal van het verhaal: Van Raam zocht versterking.

Om te beginnen trok het nieuwe mensen aan om intern de kar te gaan trekken en fulltime met de PLM-implementatie bezig te zijn. Verder kreeg Van Raam hulp van consultancybureau IPL Advies. ‘In alle gesprekken merkte ik dat Van Raam alles morgen geregeld wilde hebben. Parts en BOM-management, verandermanagement, CAD-management, et cetera, alles moest in één keer’, vertelt Thijs Schepman, consultant bij IPL, directeur van zijn eigen adviesbureau Modular5 en niet geheel toevallig vanmiddag de moderator van Link Magazine’s CTO-sessie bij Van Raam. ‘Het was een kwestie van eerst focus aanbrengen, terug naar de basis en van daaruit kleine stapjes zetten.’

Opschoonacties

De eerste stap leidde terug naar het CAD-domein. ‘Als een engineer het designbestand van een fiets opende, zag hij wel vier of vijf fietsen. Een ontwikkelaar had dan ooit een deel van het ontwerp van een andere fiets overgenomen, dus al die tekeningen waren in Contact gekoppeld’, schetst technisch directeur Boezel een deel van het probleem. ‘De tekeningen waren daardoor zo zwaar geworden dat het nauwelijks nog werkbaar was.’ Schepman voegt eraan toe: ‘Omdat de CAD-modellen niet klopten, pompten we dus verkeerde data in het PLM-pakket.’

Achteraf klinkt het simpel en ligt de oplossing voor de hand, geeft Visscher toe. ‘Inmiddels hebben we de CAD-data weer betrouwbaar gemaakt. Fouten eruit gehaald, rommelige tekeningen opgeschoond, incorrecte referenties verwijderd. Het is nog niet perfect, maar inmiddels wel werkbaar. Dat is de ommekeer geweest, want nu beginnen engineers te ervaren wat de bedoeling is en zien ze de voordelen van de PLM-implementatie. Tegelijk is ook het eigenaarschap van het traject weer helder.’

Workflows voor afstemming

Die laatste stappen heeft Van Raam pas dit jaar gezet. Waar staat het bedrijf nu? ‘We zijn nog altijd bezig om de CAD-data van alle fietsmodellen verder op te schonen. Daar kunnen we nog wat stapjes zetten’, antwoordt Visscher. ‘Dankzij implementatie van het principe Form Fit Functie is het voor onze engineers veel duidelijker wanneer ze een onderdeel moeten reviseren of juist een nieuw onderdeel moeten aanmaken. Daar heerste soms best wat verwarring over. En we hebben de document- en artikelrevisies van elkaar losgekoppeld.’

Van Raam staat nog niet bovenaan de PLM-ladder. ‘We stellen nu workflows op voor nieuwe artikelen en aanpassingen. Dan kan het systeem onze engineers straks helpen in de noodzakelijke afstemming met hun collega’s bij werkvoorbereiding en inkoop. Daarnaast werken we aan integratie van de BOM in PLM, met een koppeling naar CAD. En we leggen de basis voor het productvariatiemanagement.’ Ook bij Van Raam is de digitale transformatie een continu verbeterproces.

Keuzeruimte inperken

Niet alleen Van Raam heeft een uitdaging vanwege zijn zeer gevarieerde productmix, ook veel maakbedrijven in Nederland werken met een grote mix van producten, in steeds kleinere volumes. Neem Heering uit Vaassen, dat oplossingen levert voor kuikentransport. ‘Onze vrachtwagens bevatten een generator, een dieselmotor, verwarming, koeling en nog heel veel andere componenten’, vertelt Frank-Jan Evers, supplychainmanager bij Heering. ‘Alleen al het ventilatiesysteem telt 151 bouwblokjes, die ook nog eens onderling met elkaar te combineren zijn. Knettergek word je ervan.’

Met alleen de configurator van Quootz die Heering gebruikt, was het probleem niet verholpen. ‘Soms kwamen we namelijk in een loop terecht omdat een keuze die je op een punt in je selectieproces moest maken invloed had op een eerdere keuze’, legt Evers uit. ‘Dan moesten we zaken weer herroepen.’

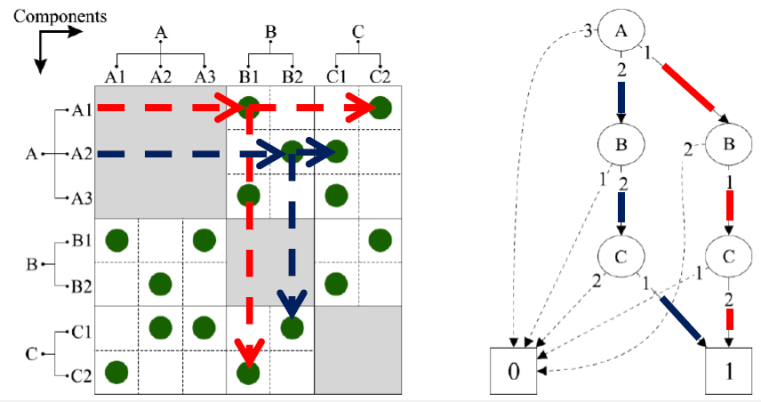

Een matrixanalyse van de opties die je als fabrikant aanbiedt, levert veel inzicht op. In het voorbeeld blijken alleen de configuraties A1-B1-C2 en A2-B2-C1 mogelijk.

Evers zocht en vond een oplossing om allereerst de keuzemogelijkheden in de juiste volgorde te zetten, met behulp van een Design Structure Matrix (DSM). Heering kreeg hierbij onder andere hulp van Tim Wilschut van de TU Eindhoven (inmiddels actief met zijn eigen bedrijf Ratio Case). ‘Hij had het probleem al eens onderzocht en een sequencing algoritme ontwikkeld dat de vragen in een configurator in de optimale volgorde zet’, vertelt Evers. ‘Zo zie je snel of je een slimme configurator hebt geprogrammeerd of niet.’

Interfacematrix

De volgende stap betreft de afhankelijkheden en interfaces tussen al die losse componenten. ‘Immers, in een configurator leg je deze afhankelijkheden tussen bouwblokjes vast, zodat je alleen valide configuraties kunt maken. Maar ze zitten ook verstopt en je moet ze ook weer visueel zien te krijgen.’ Ook daarvoor lag een wetenschappelijke oplossing klaar. Op het scherm tovert Evers een zogenaamde Component Interface Matrix tevoorschijn. ‘Bolletjes geven aan welke relaties tussen bouwblokjes mogelijk zijn en welke configuraties dus valide zijn, precies zoals het ook in een configurator gaat’, legt hij uit.

Link magazine oktober/november 2023. Thema circulair ondernemen: meer toegevoegde waard, kleiner footprint? Lees Link magazine digitaal of vraag een exemplaar op bij mireille.vanginkel@linkmagazine.nl

In het voorbeeld gaat het om drie motoren, twee aandrijvingen en twee stuurinrichtingen. In theorie zouden er dus twaalf configuraties mogelijk moeten zijn. ‘Maar als je goed naar de bolletjes kijkt, blijken uiteindelijk maar twee combinaties daadwerkelijk te kunnen. Motor A3 mag bijvoorbeeld met Aandrijving B1 en Stuurinrichting C1, maar het vakje B1-C1 bevat geen bolletje, dus die configuratie valt af.’ Softwarematig komen de toegestane combinaties direct boven water. ‘Zo kun je ook heel gericht keuzes maken tussen modulariseren of juist integreren’, aldus Evers.

De reductie in het voorbeeld is wel erg extreem, maar volgens Evers levert zo’n matrixanalyse van de opties die je als fabrikant aanbiedt, veel inzicht in de mogelijke combinaties. Bij Heering daalde het aantal items van zo’n 3.000 naar minder dan 300. Het zou Evers niet verbazen als er van de 8.640 stuurconfiguraties uit het verhaal van Van Raam misschien maar 3.000 ook echt worden gemaakt.

Is de aanpak niet te wetenschappelijk, vraagt consultant Thijs Schepman zich af. ‘Nee hoor’, antwoordt Evers. ‘De matrix is ingebouwd in een tooltje dat je aan de configurator kunt koppelen. Als gebruiker hoef je alleen maar op de knop te drukken en te accepteren dat het werkt.’