De klik zit ’m in de gedeelde klant- en servicegerichtheid. VIA Techniek, specialist in besturing, software engineering en machinebouw, en Metal Work, een wereldwijd vertegenwoordigde leverancier van pneumatische componenten, werkten nauw samen aan een opdracht voor een klant in de maakindustrie. Resultaat: een nieuwe, geautomatiseerde machine met een vijf keer hogere output dan de huidige versie.

Maatwerk van a tot z

VIA Techniek in Kootwijkerbroek is een jong bedrijf met ruim tien medewerkers, dat zich toelegt op klantspecifieke oplossingen voor uiteenlopende branches. Daarvoor doet het bedrijf alles in eigen huis: hardware engineering, software engineering, mechanische engineering plus het bouwen en assembleren van de machines. De rode draad is steeds: besturing en software engineering, en altijd maatwerk. ‘Momenteel krijgen we extreem veel aanvragen om een productieproces of machine te automatiseren. Automatisering scheelt handjes, belangrijk, want die zijn momenteel schaars. Dus die automatiseringsoplossing wordt snel gezocht, dat is een goede markt’, zegt Johan van Veldhuizen, directeur-eigenaar van VIA Techniek, dat hij 3,5 jaar geleden oprichtte. Voor de pneumatiek kwam hij via Riwema in Wekerom, dealer voor het Italiaanse familiebedrijf Metal Work, in contact met de verkoopvestiging voor de Benelux in Ede. ‘Ik wil mijn klanten duidelijkheid bieden over de onderdelen die ik gebruik en waar ik achter sta. Metal Work behoort tot de top, heeft heel goed spul en zit bij mij om de hoek, dus de lijntjes zijn kort. Componentkeuze en advies gebeuren rechtstreeks.’

Productie in Europa

Metal Work, dat al 55 jaar bestaat, is wereldwijd vertegenwoordigd en telt 1.300 medewerkers. Het bedrijf levert componenten aan de verpakkingswereld, automotive, agrarische sector, de staalindustrie, trailerbouw en de machinebouw. ‘85 procent van alle producten produceren we zelf in Europa. In de huidige tijd een aardig voordeel vanwege de oplopende levertijden. Dat wij onze zendingen op tijd binnenkrijgen, legt ons geen windeieren’, stelt Marco Kasteel, salesmanager bij Metal Work. De vestiging in Ede heeft 23 mensen in dienst en kan bogen op, naar eigen zeggen, de grootste voorraad pneumatiek in Nederland, waaronder cilinders met een slaglengte tot 1.500 millimeter. Ook is er een trainingscentrum voor klanten en dealers. Daarnaast heeft Metal Work nog een verkoopkantoor in Vilvoorde (B).

Capaciteit verhogen

De wegen van VIA Techniek en Metal Work kruisten elkaar bij een grote opdracht voor een klantspecifieke machine in de maakindustrie waar veel pneumatiek in zit. ‘Ze hadden verouderde machines staan, waar wij al wel eens wat storings- en onderhoudswerkzaamheden aan hadden gedaan. De vraag was of ik ideeën had om de productie te versnellen en zo de productiecapaciteit te verhogen’, vertelt Van Veldhuizen. ‘De huidige leverancier had niet precies wat zij wilden hebben en zat ook ver weg.’ In de bestaande machines worden rolluiken op maat gezaagd en in elkaar gezet. Hiervoor legt een operator zes meter lange lamellen op een tafel in de machine, voert een nummer in met informatie over het aantal en type lamellen en de lengte. Vervolgens wordt het juiste type lamel één voor één door de machine ingevoerd, waarna de lamellen worden afgezaagd en doorgevoerd. Tegelijkertijd wordt ook een nokje toegevoegd, zodat de lamellen niet meer van elkaar afschuiven. ‘Om dit handmatige productieproces te automatiseren, hebben we samen met de klant de eisen en specificaties besproken, om te zien of we daar een machine voor konden ontwikkelen. Daarbij combineren we wat er al is in de markt is met nieuw ontwikkelde onderdelen tot één werkend geheel.’

‘Ik ga ook rustig namens VIA Techniek naar hun klant, en wat nodig is regelen we direct’

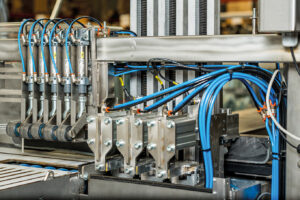

80 procent pneumatiek

VIA Techniek ging aan de slag en bedacht en bouwde vanaf nul een nieuwe machine inclusief besturingstechniek en mechanische engineering, die niet één maar vijf lamellen tegelijk verwerkt. Samen met Metal Work werd gekeken naar de mogelijke pneumatische oplossingen. ‘Wij adviseren over de beste keuze voor de diverse componenten, kijkend naar de snelheden, krachten en inbouwmaten’, zegt Kasteel. ‘Al met al bevat de nieuwe machine zo’n veertig cilinders, met rolletjes die de druk bepalen. In totaal bestaat 80 procent van de aandrijving uit pneumatiek.’ Vanwege de lengte en grootte van de machine werd gekozen voor drie ventieleilanden met meerdere ventielen die de cilinders aansturen. ‘Als je al die beweegbare delen voorziet van aparte kabels, gaan die steeds mee heen en weer en is de kans op slijtage groot. Voor die ventieleilanden hoef je maar twee kabels te trekken’, verklaart Van Veldhuizen.

Slimmigheden

De nieuwe machine zorgt niet alleen voor een hogere productiecapaciteit, maar werd ook op een aantal punten geautomatiseerd. Zo zorgt een automatisch magazijn ervoor dat standaard één soort soort lamel wordt gepakt en worden lamellen automatisch opgerold in plaats van via een as. ‘Verder hebben we ook een aantal slimmigheden ingevoegd. Bij 40 lamellen kun je bijvoorbeeld steeds 5 stuks invoeren, maar soms heb je er 56 of 43 nodig. Ook dan pakt de machine er netjes 1 of 3, zodat hij toch goed uitkomt. Daarnaast weet hij ook precies welke units hij moet ponsen voor bevestiging van het eindkapje van de lamellen. En aan het eind krijgt de operator een melding als deze een reststuk moet verwijderen’, zegt Van Veldhuizen. ‘Voor dit alles hoeft de operator alleen maar een barcode in te scannen en de machine voert de opdracht uit. Dat is minder fout- en storingsgevoelig. Daarnaast monitoren wij de machine op afstand.’

Link magazine editie juni 2022 | jaargang 24 thema: Hoe slaan we de brug tussen de software- en de hardware-engineers? Lees Link digitaal of vraag een exemplaar op: mireille.vanginkel@linkmagazine.nl’

Preventieve controle

De eerste gesprekken bij de klant vonden plaats in de zomer van 2020, ruim een jaar later werd de nieuwe geautomatiseerde machine geplaatst en inmiddels is deze na een halfjaar testen en inbedrijfstelling begin 2022 echt productie gaan draaien. In al die tijd deed zich slechts één serieus pneumatisch probleem voor. ‘De lamellen worden gezaagd en door een bandcilinder verplaatst, die met de open kant naar boven staat. Daardoor kwam er slijpsel van het kunststof op de bandcilinder terecht’, vertelt Kasteel. ‘Dit hebben we opgelost door er borstels op te zetten, die voorkomen dat het slijpsel bij cilinder komt.’ Van Veldhuizen vult aan: ‘Bij het onderhoud komende zomer controleren we de cilinder voor de zekerheid preventief, dan weten we meteen de status. En als er geen slijpsel zichtbaar is, is de oplossing met de borstels de juiste.’

Vertrouwen versterkt

Die klantgerichte instelling is een belangrijke overeenkomst tussen beide bedrijven en zorgt voor een klik. ‘Metal Work is enorm van de service en de kennis, we willen dicht bij de klant staan. Als er een probleem is, reageren we zo snel mogelijk. Ik ga ook rustig namens VIA Techniek naar hun klant, zeg tegen Johan wat er nodig is en dat regelen we direct. Dat is wat klanten graag hebben’, schetst Kasteel. ‘In dit project is het vertrouwen in elkaar versterkt, we weten nog meer wat we aan elkaar hebben.’ Van Veldhuizen onderschrijft dit. ‘Snel oplossen is overigens geen snelle fix, wel wat extra advies om bijvoorbeeld preventief een zwaardere cilinder erin zetten om problemen in de toekomst te voorkomen. Dit project bevestigt dat Metal Work de juiste partij is waar we mee verder kunnen komen. Binnenkort volgt een nog grotere machine met een robot en er zit nog wel meer in de pen.’