Chinezen kunnen razendsnel werken en verwachten dat ook van hun toeleveranciers. Machinebouwer IMS kan, samen met zijn ketenpartners, een zeer gecompliceerde hoogvolumeproductielijn in vier maanden ontwikkelen en bouwen en richting China op transport zetten. En als het echt nodig is, wordt er één per twee weken uitgeleverd. Snel spel van een – zo blijkt – ingespeeld team.

- ‘Met het assemblageproces als leidraad hebben we onze keten ingericht.’

- ‘Wij weten nu dat we samen in staat zijn drie machines in vijf weken naar de klant te sturen.’

- ‘Het mooie aan deze samenwerking is dat iedereen er direct vol gas voor gaat.’

Snel spel van een ingespeeld team

‘Bedrijven in Europa en Noord-Amerika willen zekerheid over hun verkoop en maken zich pas daarna druk over het opbouwen van de benodigde productiecapaciteit. In China doen ze dat tegelijk. Terwijl ze nog bezig zijn de markt en hun kansen daarop in kaart te brengen, laten ze de productielijnen al bouwen. Van ons vragen ze, zodra ze het moment geschikt achten, met die lijnen meteen aan de slag te kunnen. Wij moeten in de startblokken staan.’ Met ‘wij’ doelt Ronald Brinks, director operations van mechanisatiespecialist IMS uit Almelo, op zijn eigen mensen én op die van een groot aantal toeleveranciers. ‘De Chinese opdrachtgever – een miljardenbedrijf gespecialiseerd in de productie van consumentenelektronica, waarvan ik de naam niet mag noemen – verstrekt ons de opdracht zonder zelf al zekerheid te hebben over de verkoop. Om zelf maar zo snel mogelijk te kunnen reageren op de marktvraag. Wij en onze ketenpartners moeten zorgen dat we, als de order afkomt, direct volop aan de slag kunnen.’

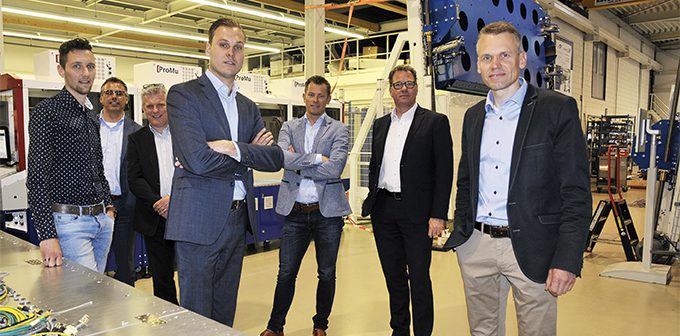

Masévon heeft veel energie gestoken in de optimalisatie van het assemblageproces voor de ProMu’s. Foto: Annabel Jeuring

Snel aanpasbaar

Die snelheid van handelen is een van de redenen waarom IMS al sinds 2004 zijn productielijnen voor deze klant mag ontwikkelen en bouwen. Eerst voor het assembleren van kleine speakers voor in smartphones, sinds 2012 voor het produceren van andere kleine smartphonecomponenten. Een tweede belangrijke reden voor de opdrachtgever is de combinatie van nauwkeurigheid, snelheid en flexibiliteit van de productielijnen uit Almelo. De lijnen die IMS nu uitlevert zijn gebaseerd op het ProMu-platform en in staat elke 2,2 seconde diverse, zeer kleine onderdelen optisch uit te lijnen en te assembleren. Een snelheid waarmee er jaarlijks tien miljoen stuks per lijn geproduceerd kunnen worden. Het uitlijnen en het plaatsen gebeurt met een nauwkeurigheid van 1 micron.

Het zijn lijnen die heel schoon, in een cleanroom, kunnen produceren. En ze zijn opgebouwd uit drie of vier basisplatforms met daarop gestandaardiseerde procesmodules die een bepaalde nauwkeurige handeling verrichten: plaatsen, uitlijnen of verlijmen. Brinks: ‘Door deze standaardisatie in de opbouw kunnen lijnen heel snel worden aangepast als er een ander type component geproduceerd moet worden. Omsteltijden zijn kort en terwijl de smartphone waarvoor de componenten gemaakt worden elk half jaar weer aan een nieuwe versie toe is, gaat de lijn gaat gemakkelijk tien tot vijftien productgeneraties mee.’ En de Chinese klant heeft nog een reden deze lijnen bij IMS neer te leggen, voegt hij er wat later aan toe: ‘De wijze waarop wij met onze ip omgaan. Personeel van machinebouwers in China vertrekt gemakkelijk naar de concurrent, met medeneming van de kennis van de lijnen, om daarmee voor de concurrentie te gaan bouwen. Bij ons is kennis veel beter geborgd.’ Dat geldt voor IMS, maar ook voor zijn toeleveranciers, waaronder Masévon Technology, KMWE, SMC en Meilink.

Één lijn per twee weken

Van deze bedrijven hebben de betrokkenen zich met Brinks voor een gezamenlijk interview met Link Magazine verzameld in Hardenberg. Bij Masévon, omdat daar de ProMu wordt geassembleerd en in de productiehal in diverse stadia van gereedheid is te vinden. Doet IMS de volledige ontwikkeling en het testen en inregelen van de platforms en procesmodules, Masévon is verantwoordelijk voor de re-engineering van enkele modules en de samenbouw van het geheel. Het is niet de eerste opdracht die het voor IMS uitvoert: al sinds 2009 is het de hoofdaannemer voor de seriebouw van diverse procesmodules en basisplatforms voor hoognauwkeurige hoogvolumeproductiemachines.

Een van de grootste uitdagingen, vertelt Masévon-projectmanager Jarno Otter, is de snelheid waarmee de platforms en modules gebouwd moeten worden. Op dit moment ligt het tempo op één volledige lijn per twee weken. ‘Wij hebben veel energie gestoken in de optimalisatie van het assemblageproces. Met dat als leidraad hebben we ook onze keten ingericht: de bill of materials vertalen we naar regels in het ERP-systeem die direct als orders uitgaan naar onze leveranciers. Dat zijn bedrijven uit de eigen groep, maar ook externe partijen, in totaal een kleine 150 bedrijven. Die geven elk onderdeel een kenmerk mee, zodat wij bij ontvangst direct kunnen zien voor welke lijn en welke module daarin het bedoeld is. Zo kan elk onderdeel zonder verlies van tijd en ruimte meteen naar de juiste plaats in onze productie.’

Logistieke prestatie

Eenzelfde werkwijze hanteert KMWE, verantwoordelijk voor de hoognauwkeurige tray handler, waarin de componentjes van bewerkingsstation naar bewerkingsstation gaan. Het ontwikkelen en bouwen van die motion control-systemen is al jaren een specialisme van de systeemleverancier uit Eindhoven. ‘Wij ontwikkelen en produceren deze handlingsystemen op basis van specifieke wensen van onze klanten in semicon, medical en overige markten waar industriële automatisering van groot belang is’, schetst accountmanager Peter Veldkamp. De relatie met IMS is al ouder, maar voor de ProMu-machines werkt KMWE sinds 2012. ‘Op basis van de functionele specificatie van IMS ontwikkelen en bouwen wij de handler compleet. Onze grootste uitdagingen lagen in het halen van de cyclustijden – voor ons was dat zo’n anderhalve seconde –, in de nauwkeurigheid en de robuustheid én in de zeer beperkte ruimte waarin al onze technologie moet passen. Dat geldt voor de complete lijn: die komt in een cleanroom en daar is vloerruimte duur.’ En dan vergeet hij nog, vult Brinks aan, de bijzondere logistieke prestatie van KMWE. Want het bedrijf maakt met name de freesdelen zelf, maar al het andere wordt door meer dan twintig suppliers toegeleverd. Precies op tijd en in de juiste aantallen.’

Tijdig

De niet-mechanische delen die KMWE inkoopt zijn vooral standaardcomponenten, van bedrijven die wereldwijd leveren. ‘Dus voor servicedoeleinden relatief makkelijk te verkrijgen’, aldus Veldkamp. ‘Dat is een eis die wij en onze eindklant stellen: componenten moeten zoveel mogelijk gestandaardiseerd en gemakkelijk en snel wereldwijd verkrijgbaar zijn’, geeft Brinks aan. Aan die kwalificatie voldoet zeker het assortiment van multinational SMC, die zowel aan KMWE als aan Masévon een groot aantal miniatuur pneumatiekcomponenten levert. Per lijn gaat het om al gauw zo’n zeventig verschillende onderdelen. Ook SMC is een onderneming die IMS al sinds jaar en dag als klant heeft. ‘Wij hebben een veelzijdig aanbod van compacte pneumatiek, waarmee we voorzien in de behoefte in de markt aan steeds kleinere machines’, vertelt Cor van Breemen, regionaal verkoopleider van de Amsterdamse vestiging van het Japanse bedrijf. ‘En omdat we IMS al langer beleveren voor hun ProMu-machines, weten we bij benadering wel wat zij nodig hebben en kunnen we ze gericht adviseren’, vult zijn collega en salesengineer Jordi Helmink aan. ‘Daarbij houden we ook rekening met wat er aan pneumatische basismaterialen verwerkt wordt, zodat onze productiebedrijven in Japan daar zo goed mogelijk op kunnen inspelen en steeds op tijd leveren, zodat wij de producten ook volgens gezamenlijke planning beschikbaar hebben voor de machines van IMS.’

Op scherp staan

Al deze bedrijven, van IMS tot SMC, staan sinds de eerste order in 2012 op scherp om de productie te starten dan wel op te schalen. Want ruim forecasten is voor deze Aziatische klant niet mogelijk, verklaart Brinks. ‘Mijn klant scant voortdurend zijn markt af en is voortdurend in onderhandeling met allerlei klanten. En wij met hen. Als de intensiteit van de gesprekken toeneemt, weet ik dat het moment van een order naderbij komt. Daarover informeer ik dan mijn leveranciers. Maar dan kan het toch nog zomaar weken duren voordat de handtekening daadwerkelijk gezet wordt. Als de klant meent nog wat tijd nodig te hebben, blijven zijn mensen langer met ons onderhandelen over de prijs. Vervolgens moeten wij zien dat we toch op tijd leveren. Vorig jaar’, illustreert de IMS-man de bijzondere gang van zaken, ‘gaf de klant aan een nieuwe cleanroom in januari gereed te hebben die hij dan direct met onze lijnen wilde inrichten. Dat leek me ambitieus, maar Chinezen kunnen als het moet razendsnel werken. Dus hebben wij, met onze ketenpartijen, in het najaar alles op alles gezet om de lijnen op tijd toe te leveren. Wij weten nu dat we samen in staat zijn drie machines in vijf weken naar de klant te sturen.’

Direct vol gas

Inmiddels heeft IMS sinds 2012 tientallen productielijnen richting China gestuurd. ‘De Chinese klant heeft aangegeven nog een plant te willen bijbouwen. Dus we houden rekening met vervolgorders’, aldus Brinks. ‘Het mooie aan deze samenwerking, besluit Masévon-sales director Elgar van der Bij, ‘is dat iedereen er ook direct vol gas voor gaat zodra er een order binnenkomt. Dat elk bedrijf, zonder discussie, meteen gaat doen wat van ze verwacht wordt. Dat waar het zo goed in is.’

‘Toch een dag later? Dan regelen we dat’

Als de productielijnen gereed zijn gaan ze direct, voor testen, inregelen en afstellen, van Masévon naar IMS in Almelo. Daar blijven ze zo kort mogelijk, vertelt accountmanager Walter Markink van verpakkings- en transportspecialist Meilink. ‘Normaal gesproken komen wij naar IMS toe om ter plaatse een machine op maat te verpakken en die vervolgens op transport te zetten. Omwille van de ruimte had IMS echter liever dat we dat werk bij ons in Borculo deden. Omdat flexibiliteit onze belangrijkste usp is, hebben we daarvoor een oplossing ontwikkeld.’ Op een speciaal, ‘gebufferd’ frame worden de ProMu’s zoveel mogelijk zonder schokken en zonder omverpakking in een vrachtauto naar de Achterhoek gereden, om daar op maat met schokdemping en sealing tegen weersinvloeden bekist te worden.

De flexibiliteit van Meilink uit zich ook in de ruimte die het de klant biedt af te wijken van eerder aangegeven uitleverdata. ‘Als wij anderhalve week vooraf te horen krijgen dat een machine moet worden uitgeleverd, laten wij de klant weten welke vluchten het meest economisch zijn. Maar wordt het vervolgens toch een of meer dagen later, dan organiseren we dat. Inclusief alle documentatie. Heel belangrijk, want is er iets niet in orde of niet duidelijk, dan heeft de Chinese douane er geen enkele moeite mee jouw levering maar even een paar weken aan de kant te zetten.’ Met alle gevolgen van dien.