Thema: Materiaalinnovaties in de keten

Zorg over gebrek aan belangstelling voor materiaalinnovatie

Voor veel industriële bedrijven zijn materialen niet heel spannend. Ze kiezen steevast uit de set van materialen waar ze al jaren mee werken. Innoveren doen ze zeker, maar nieuwe functies worden veel eerder ontleend aan de geometrie of elektronica dan aan de materiaaleigenschappen. Daaraan ontwikkelen laten ze over aan de materiaalfabrikanten en kennisinstituten. Terwijl innoveren van materialen leidt tot successen, zo laten bedrijven zien die wel over materiaalkennis beschikken. Ketensamenwerking en uithoudingsvermogen zijn twee randvoorwaarden.

‘Meeste hightech toeleveranciers hebben weinig oog voor materiaalinnovaties.’

Grote vezel- en chemiefabrikanten zijn weinig transparant over hun kostprijsopbouw.

Wie niet groot is, moet samenwerken aan materiaalinnovatie.

Tijdens de selectieprocedure voor de Dutch Industrial Suppliers & Customer Awards krijgen de genomineerde best knowledge suppliers altijd hoge cijfers voor productie- en producttechnologische kennis. Maar voor hun kennis van materialen scoren zelfs deze preferred suppliers meestal hooguit magere zesjes. Volgens de roadmap ‘Hightech Materials 2015’ is innovatie van (duurzame) materialen wereldwijd goed voor één biljoen euro omzet. Nederland zou daar een substantieel deel van kunnen pakken, gezien de sterke academische materiaalkundige basis en de vele r&d-labs van multinationals die materiaalkundig onderzoek doen. Materiaalkennis is in de hightech industrie echter niet wijdverbreid, bevestigt Bert van Haastrecht van materials innovation institute M2i. ‘Dit type onderzoek vergt specifieke kennis en vaak een lange adem, te lang voor de vaak kleine hightech ondernemingen. Natuurlijk, er zijn materiaalspecialisten als composietspecialist Airborne, RGS (siliciumgiettechnologie, red.) en KVE Composites. Maar de meeste hightech toeleveranciers zijn veelal gefocust op andere zaken en hebben weinig oog voor materiaalinnovaties.’

Laat betrokken

Vanwege dat gemis aan die kennis worden deze schakels – ingeklemd tussen enerzijds de vaak grote materiaalontwikkelaar en -producent en anderzijds de oem’er en eindgebruiker –veelal pas heel laat in de materiaalontwikkeling betrokken, analyseert Van Haastrecht. En dat kan problemen opleveren. Eerder in zijn loopbaan was hij bij Tata Steel betrokken bij de ontwikkeling van een vierkant blikje, van heel dun staal. ‘Steviger, beter stapelbaar, minder ruimtebeslag en ook nog eens een betere uitstraling dan een rond blik. Zowel Tata als Unilever en Albert Heijn waren enthousiast. Natuurlijk hadden we onderzocht hoe het blik in grote aantallen geproduceerd zou kunnen worden. Maar toen we bij de canmakers en hun productiemachinebouwers kwamen, bleken zaken als het sealen van de deksel en het transport over de productlijnen veel lastiger. Met als resultaat dat het blik twee cent duurder werd en het feest niet doorging. Maar als de grote ketenpartijen enthousiast zijn over een innovatie, gaan de schakels ertussen er doorgaans wel in mee.’ Laat betrokken of niet.

Kennis van de keten

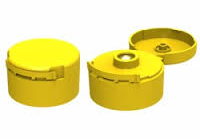

Toeleverancier Weener Plastics, producent van onder meer plastic doppen en flessen, doet wel zelf materiaalonderzoek. Het bedrijf maakt deel uit van WPPG, een multinational met wereldwijd 24 productielocaties; grootschaligheid is daar dus zeker van toepassing. En er is goed begrip van de belangen van de andere partijen in de keten, voor dat onderzoek essentieel. Vice president technology Rian Stegeman beseft dat zijn kunststofleveranciers bereid zijn een bepaalde grade van polypropyleen, polyethyleen of polystyreen speciaal voor Weener Plastics te produceren omdat zijn onderneming grote hoeveelheden afneemt. Nieuwe materialen worden daarom pas aan het portfolio toegevoegd als ze niet alleen lichter, robuuster en/of goedkoper zijn, maar ook materialen die al in gebruik zijn kunnen vervangen. ‘We proberen kosten te elimineren en aan de hand van eindige-elementenanalyses passen we het productontwerp en de -geometrie zo aan dat impactbestendigheid en slagvastheid niet verminderen. Van belang voor de eindgebruiker en onze klanten, omdat zij onze producten op zeer hoge snelheid moeten verwerken in hun vullijnen, tot wel 400 cycli per minuut.’

Labs en toezichthouders

Al dat onderzoekswerk, nodig om onderscheidende producten te kunnen maken, doet Weener Plastics in nauwe afstemming met de materialenleveranciers en de klant, maar ook met gespecialiseerde laboratoria en de toezichthouders. ‘De mechanische eigenschappen testen we in de vroege ontwikkelfase in een eigen, kleinschalige omgeving. En latere testfases doen we bij de klant. Om zeker te weten dat materiaal en mechaniek bestand zijn tegen de productiesnelheden en -methodes van de klant, moet je het in diens proces en omgeving testen.’ Om te waarborgen dat de grades en additieven als kleurstoffen niet interacteren (‘migreren’) met foodproducten die erin verpakt worden, huurt Weener Plastics gespecialiseerde laboratoria in. ‘Daarbij hebben we rekening te houden met bijvoorbeeld voedselveiligheidsregels die in Europa heel anders kunnen zijn dan in zeg Zuid-Amerika’, wijst Stegeman op nog een factor die grootschaligheid noodzakelijk maakt. Al die onderzoeksinspanningen leggen echter wel de bodem onder het succes van Weener.

Weinig transparant

Een specialist in het verwerken van composietmaterialen is VDL Fibertech Industries. Dat laat materiaalontwikkeling over aan de grote vezel- en chemiefabrikanten. Volgens directeur Michiel Wassink liggen er voor composieten grote kansen, vooral in de automotive; maar dan moeten de kosten van het materiaal en verwerkingsproces wel omlaag. Composieten zijn licht van gewicht, dus energiebesparend, en zijn stijf en sterk te maken in precies de gewenste richting. Geknipt voor mobiele toepassingen. Maar, al heb je vanwege hun sterkte minder kilo’s nodig, vergeleken met metalen zijn ze duur. ‘Staal kost ongeveer één euro per kilo, carbon begint bij tien euro per kilo.’ Onduidelijk waar dat grote verschil vandaan komt: de grote vezel- en chemiefabrikanten zijn ‘weinig transparant’ over hun kostprijsopbouw. ‘De grondstof van zowel de vezels als de harsen is olie. Maar terwijl vorig jaar de olieprijs daalde, gingen voor ons de prijzen omhoog. Onder meer, werd gezegd, omdat het produceren van vezels veel energie kost’, zegt Wassink.

Verwerkingskosten omlaag

‘Daarbij kunnen wij lang niet altijd uitwijken naar een alternatieve hars (resin) of vezel, omdat er maar één door de klant is vrijgegeven. Dus wij verwerkers staan van twee kanten behoorlijk onder prijsdruk.’ Gelukkig is VDL Fibertech Industries wel in staat de verwerkingskosten omlaag te brengen, door bepaalde stappen te automatiseren en robotiseren. ‘Wij maken veel sandwichmateriaal – twee lagen composiet met ertussen een laag schuim – voor bijvoorbeeld de transportsector en de aerospace. Twee jaar geleden hebben we het Belgische Acrosoma overgenomen; dat beschikt over de technologie om volautomatisch tien meter per uur van dat materiaal te produceren. En we hebben resin transfer molding-technologie (waarbij het resin onder druk in de mal geïnjecteerd wordt, red.) in huis; ook dat scheelt veel handwerk. Op een tempo van zeg tien stampcycli per minuut, dat met metaal wordt gehaald, zitten we nog niet, maar het komt wel dichterbij.’

Afhankelijk

Kan VDL Fibertech Industries de materiaalverwerking innoveren, voor het ontwikkelen van nieuwe materialen is het bedrijf toch vooral afhankelijk van wat de chemiebedrijven bieden. ‘Wij werken uitsluitend met Europese leveranciers, gaan niet voor de laagste prijs naar China. Dan kun je in tijden van schaarste leverproblemen krijgen en dat risico willen wij per se niet nemen. Voor sommige leveranciers zijn we een zo grote klant dat wij, als we iets speciaals zoeken, in hun lab nog wat kunnen sleutelen, zodat wij precies aan de klantspecificaties kunnen voldoen. Overigens kijken de chemiebedrijven, over ons heen, wel degelijk naar de markt.’ Zo zijn fenolharsen heel brandwerend, maar ronduit ongezond om te verwerken, aldus Wassink. ‘Dus worden nu brandwerende harsen zonder fenol ontwikkeld. Ook op het vlak van de herbruikbaarheid van materialen worden nu stappen gezet.’

Acht jaar ontwikkelen

Het ontwikkelen van een nieuw materiaal vergt uithoudingsvermogen én kennis van de klant van de klant, benadrukt Jos Verlaak, new business development manager van materiaalontwikkelaar DSM Resins in Zwolle. Het ontwikkelen en in de markt zetten van een bindmiddel (hars) voor het poedercoaten van mdf en hout heeft zo’n acht jaar gekost, schetst hij. Maar het ging dan ook om een ‘disruptieve innovatie’. Goede aansluiting bij de behoeftes van de klanten – coaters en producenten van bijvoorbeeld keukens of meubels – vroeg extra r&d- en marketinginspanning.

Hij doelt op Uralac Ultra, de geïnnoveerde versie van het bindmiddel dat al decennialang de basis vormt van de bekende metaalcoating. Die wordt niet met de kwast aangebracht maar met een poederpistool, waarna het in een oven op 180 graden Celsius in twintig minuten wordt uitgehard. Een snelle manier om zonder schuren aluminium kozijnen, radiatoren en bijvoorbeeld onderdelen van auto’s van een verflaag te voorzien. Een coating die ook beter hecht en chemicaliën-, kras- en uv-bestendiger is dan natte verf. Verder bevat het geen oplosmiddel, aldus Verlaak. Voordelen, bleek uit een marktstudie van DSM, waar de coaters en hun klanten zwaar aan hechten. Genoeg reden voor DSM om door te zetten en een poedercoatingbindmiddel op de markt te brengen dat geschikt is voor hout en mdf.

Conservatieve markt

In acht jaar kwam DSM tot een hars die uithardt bij 125 graden in drie minuten. Omdat hout en mdf daar prima tegen bestand zijn, zijn nu dus ook houten kozijnen en mdf-panelen voor inbouwkeukens te poedercoaten, met alle voordelen van dien. Maar, zegt Verlaat, dat betekent niet dat de coaters, de klanten van de verffabrikant (DSM’s directe klant), meteen helemaal om zijn. ‘Het is een conservatieve markt. Daarnaast telt dat deze technologie een nieuwe productielijn vergt; inclusief nieuwe oven een investering van ongeveer één miljoen euro. Voorts is deze poedercoating vooralsnog vooral geschikt voor matglans-lagen.’ Maar de eerste eindklant is inmiddels overtuigd, niet de minste: twee coaters van IKEA hebben de investering onlangs gedaan. Om meer partijen te overtuigen, heeft DSM in Zwolle een full-size demonstratiecentrum ingericht waar coaters zelf aan de slag kunnen met het nieuwe materiaal. Jos Verlaak: ‘We zijn al in goed gesprek met een grote groep Duitse inbouwkeukenfabrikanten. En we blijven ontwikkelen aan die hoogglanstoepassing en aan poedercoating voor verduurzaamd hout voor buiten. Daar verwachten we veel van.’

Zorgen

Voor menig industrieel bedrijf blijkt materiaalkennis essentieel voor hun succes. Zonder had ASML de Wet van Moore nooit kunnen bijbenen, had Philips zijn ultrasound transducers voor minimaal-invasieve chirurgie niet op de markt kunnen brengen, weet Bert van Haastrecht. Kennis die steeds gepaard gaat met het vermogen tot samenwerken met andere partijen in de keten én met uithoudingsvermogen. Hij maakt zich dan ook zorgen over delen van die, overwegend kleinschalige, Nederlandse industrie: ‘Ik denk dat veel gieterijen zich onvoldoende verdiepen in de mogelijkheden die 3D-printen straks gaat brengen. Bedrijven die niet tijdig innoveren, komen onder druk te staan.’ De meeste toeleveranciers zijn veelal gefocust op mechatronica, motion control of besturingstechniek, aldus Van Haastrecht. Demcon, dat wel deelneemt in fundamenteel materiaalonderzoek, ziet hij als een uitzondering. ‘Dat geldt tot op zekere hoogte ook voor VDL ETG en de bedrijven die participeren in AddLab (samenwerkingsverband dat met 3D-printing experimenteert, red.).’ Met andere woorden, wie niet groot is moet samenwerken aan materiaalinnovatie. Nieuwe materialen zijn essentieel voor onderscheidende innovaties in tal van marktsegmenten, aldus de roadmap Hightech Materials 2015. Maar lang niet elke ondernemer heeft dat al in de gaten.

Biobased en biodegradable

Biobased en biodegradable

Behalve op verbeterde grades van polymeren vinden en ontwikkelen, richt het onderzoek van Weener Plastics zich steeds meer op de ontwikkeling van biobased en biodegradable materialen. ‘Snel gaat de marktintroductie daarvan nog niet, omdat ze veel duurder zijn’, constateert Rian Stegeman. Maar composteerbare of terugwinbare materialen zijn wel de toekomst. Dat raakt ook aan bestaande producten van Weener, zoals de doppenrange MaxiDose met siliconen doseerventiel. Zeer succesvol als afsluiting van sausflessen. ‘Wij zijn nu op zoek naar materialen die óf compatibel zijn met het polymeer waarvan de rest van de dop is gemaakt, óf eenvoudiger dan siliconen te scheiden zijn in afvalstromen.’