Zeven jaar geleden is het alweer dat FME, KvK, ELI en TNO de koppen bij elkaar staken om in navolging van het Duitse Industrie 4.0 een eigen initiatief voor ons land te lanceren onder de noemer Smart Industry. Begin volgend jaar verschijnt een uitgebreide evaluatie van het smart industry beleid. Link Magazine nam alvast een voorschot en sprak met een aantal direct en indirect betrokkenen. ‘Met ontwikkeling op Nederlandse schaal ga je het verschil niet maken.’

– ‘Vier jaar, dan zou de hype wel over zijn, maar de evolutie duurt langer’

– ‘Veel bedrijven kijken nog wat ze ermee aanmoeten. Er is vooral sprake van cherry picking’

– ‘Met een digital twin moet je het ontwikkelproces in je organisatie veranderen.’

– ‘De fieldlabs zijn een uitgelezen omgeving gebleken voor het ontwikkelen van trainingsprogramma’s.’

– ‘De innovatiekracht zit in de regio’s met hun netwerken’

Een tussentijdse evaluatie: geen digitale innovatie zonder sociale innovatie

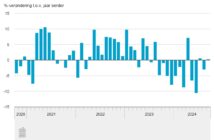

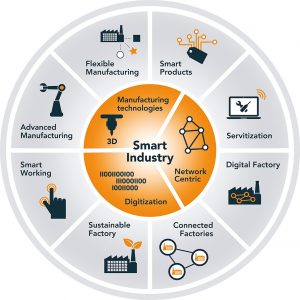

‘Smart industry wordt gedreven door de versnelling van de digitalisering van de industrie. Het gaat ook over een systeemverandering met vergaande gevolgen’, heet het in de jongste Smart Industry-roadmap (uit 2018). ‘Gedreven door technische ontwikkelingen in de ICT als Internet of Things (IoT), 5G, blockchain, big data, kunstmatige intelligentie (AI: artificial intelligence) en straks kwantumcomputers, ontstaan er nieuwe economische mogelijkheden die uiteindelijk ook maatschappelijke gevolgen hebben.’ In 2015 ging een Smart Industry-programma van start als samenwerking van FME, KvK, ministerie van Economie, Landbouw en Innovatie (ELI, nu EZK) en TNO. Smart industry draait om het innoveren/digitaliseren van producten, processen en diensten/businessmodellen, uitgesplitst naar acht transformaties (zie illustratie). Als boegbeelden fungeren de fieldlabs; inmiddels zijn het er 46, onder de hoede van vijf regionale hubs. In deze praktijkomgevingen kunnen onderzoeksinstellingen en bedrijven smart industry-oplossingen uitontwikkelen, testen en implementeren en leren mensen deze toepassen.

Egbert-Jan Sol (TNO): ‘Vier jaar, dan zou de hype wel over zijn, maar de evolutie duurt langer.’ Foto: TNO

Smart industry heeft zich steviger ontwikkeld dan Egbert-Jan Sol, een van de geestelijk vaders, voor ogen had. ‘Vier jaar, dan zou de hype wel over zijn, maar de evolutie duurt langer’, blikt de programmadirecteur smart industry bij TNO Industrie terug. ‘Onze eerste opgave was aansluiting bij Duitsland zoeken, waar Industrie 4.0 was ontstaan. Daaraan is goed voldaan. We zijn natuurlijk de kleine broer, maar bij initiatieven voor bijvoorbeeld industrial data space, smart factory en digital twinning zijn wij samen met de Duitsers betrokken. In Duitsland komen er wel veel meer financiële middelen van de overheid, wij hebben alleen een klein programmabureau. Het voordeel is dat hier de bedrijven en kennisinstellingen meer zelf moeten doen. De activiteiten komen vooral vanuit de fieldlabs. Dat geeft meer dynamiek dan alles van bovenaf gründlich organiseren.’

Niet alle verwachtingen van Sol zijn uitgekomen. ‘We hadden meer technologieontwikkeling willen doen, maar daarvoor bleken onze middelen te beperkt. Nationale subsidies – afgezien die van NWO – waren er niet; alleen via Europa en de regio’s hebben we veel geld gescoord, dat naar de fieldlabs is gegaan. Het heeft er mee te maken dat Nederland geen technologieleveranciers van het kaliber Siemens, Festo, Bosch en Trumpf heeft. We doen daarom niet mee in de standaardisatiediscussie (voor de koppeling van informatiesystemen en machines, red.), maar in de implementatie lopen we voorop. De Duitsers kijken jaloers naar het Smart Connected Supplier Network. Logisch dat dat fieldlab hier is ontstaan. In Duitsland heb je veel grotere bedrijven die alles zelf kunnen, Nederland kent vooral netwerken van bedrijven die meer en meer kleinere series van complexere producten moeten maken. Dan is het delen van data in het ecosysteem belangrijker.’

Jan Koudijzer, market & technology development manager en ambassadeur voor smart industry bij Festo

Behoefte aan fieldlabs

Een positieve verrassing voor Sol is de grote behoefte aan fieldlabs. ‘Bij de start kregen we in no time vijftig voorstellen, waarvan we er tien selecteerden. Nu zitten we al op 46. Vroeger werd bij Philips, van zand tot klant, alle informatie gedeeld. Met al die kleine bedrijven is dat nu niet meer zo, dus gaan ze weer samenwerken onder de vlag van de fieldlabs. Die zijn dan de kapstok om samen vervolgprojecten te definiëren.’ Festo, leverancier van connected motion, doet mee in fieldlabs in Delft, zoals RoboHouse en SAM/XL, en op de Eindhovense Brainport Industries Campus (BIC). Jan Koudijzer, market & technology development manager en ambassadeur voor smart industry bij Festo, waardeert het fenomeen fieldlab. ‘Daar kunnen grote technologieleveranciers en mkb-maakbedrijven elkaar ontmoeten en vindt een laagdrempelige technologieoverdracht naar kleinere bedrijven plaats.’

Kanttekeningen zijn er ook, zoals van Patrick Fokke, ceo van Siemens Digital Industries Software Benelux. Zijn Siemens is in Nederland actief in diverse fieldlabs, zoals het Airborne Siemens Digital Factory FieldLab rond composieten en diverse fieldlabs op de BIC. ‘Soms heb ik het idee dat men er het wiel weer probeert uit te vinden, bijvoorbeeld software voor het aansturen van robots. Dan heb je het misschien geoptimaliseerd voor de Eindhovense regio, maar die heeft wel te maken met wereldspelers. Met ontwikkeling op Nederlandse schaal ga je het verschil niet maken, al ontdekken de deelnemers wel de valkuilen.’

De acht transformaties die het smart industry-beleid nastreeft voor de Nederlandse maakindustrie.

Bron: Smart Industry programmabureau. 1. Slim Produceren 2. Flexibel Produceren 3. Slimme Producten 4. Slimme Diensten 5. Digitale Ketens 6. Digitale Fabriek 7. Duurzame Fabriek 8. Slim Werken

Open en generieke oplossingen

Eric van den Broek, managing director van Lenze West (Benelux & UK), is zeker enthousiast over Industrie 4.0, maar minder over de fieldlabs. Lenze, leverancier van aandrijf- en besturingstechniek, doet daar niet in mee. ‘Er heerst te veel een bedrijfsgedreven mentaliteit. Smart industry gaat voor mij over open en eerlijk communiceren, maar ik zie te veel commerciële belangen, gericht op het verkopen van producten via een fieldlab. Zoals robotoplossingen in de vorm van een black box. Voor een specifieke toepassing werkt die misschien, maar je moet dingen veel meer opengooien. Lenze kiest daarom bewust voor een open systeem. Wij werken veelal één-op-één met klanten, altijd vanuit een klantgedreven vraag. Daarbij werken we wel samen met partijen die op specifieke punten sterk zijn, zoals logistieke software. Als je het goed bekijkt, is een machine eigenlijk een logistiek proces en onderdeel van een groter geheel; met die software kun je de toenemende complexiteit beter aan.’

Roger Heugen van Van Doren Engineers

Niet de juiste benadering

Roger Heugen, technisch directeur bij Van Doren Engineers, specialist in elektrotechniek, industriële automatisering en productie-ICT, is ook enthousiast over Industrie 4.0, maar ziet smart industry en de fieldlabs vooral als een ‘eerste stap’. ‘Het is nog gericht op de korte termijn, zonder de echte stip op de horizon. De fieldlabs zijn rond markten opgezet, in mijn ogen niet de juiste benadering. Het proces is bepalend voor de automatiseringsoplossing. Het maakt in principe niet uit of je wasknijpers maakt of een hightech product, het gaat erom of er sprake is van variatie en (snelle) productwisselingen. Als systeemintegrator leveren wij besturingen op MES-, SCADA- en plc-vlak. Dankzij nieuwe technologieën is een kolomoplossing (een specifieke software-applicatie voor één sector, red.) bijna nooit meer nodig. Elke sector heeft andere machines, maar de bovenliggende MES-besturingen hebben veel met elkaar gemeen.’ Het gaat er volgens Heugen om de bedrijfsprocessen te objectiveren, door met een generieke ‘taal’ als ISA-95 de informatie-uitwisseling te beschrijven tussen de verschillende processen op kantoor en in de fabriek. ‘Daarmee kun je de besturing als een abstracte laag over de processen heen leggen.’ Dan hoeft niet elke sector in een eigen fieldlab het automatiserings- en digitaliseringswiel uit te vinden, wil hij maar zeggen.

De fieldlabs zijn bewust kolomsgewijs georganiseerd, reageert Sol. ‘Want ze moesten aan radicale technologische doorbraken werken, zoals 3D-printen of robotlassen; daar werden ze op afgerekend. De nieuwste criteria (waaraan Sol heeft meegeschreven, red.) bieden meer ruimte, zodat een fieldlab bijvoorbeeld goed in een regio kan passen. Want, dat heb ik wel geleerd, de innovatiekracht zit in de regio’s met hun netwerken. Daar waar de communicatie en het vertrouwen goed zijn, zie je een snellere economische ontwikkeling, zeker als ook de scholen en overheden in die netwerken meedoen.’ De fieldlabs kunnen een kristallisatiepunt voor die netwerken zijn, vindt Sol. Waarbij het helpt dat grote bedrijven meedoen en als afnemers de mkb-leveranciers ‘dwingen’ om mee te gaan in de digitalisering (zie ook het artikel met nog meer meningen over de fieldlabs).

Scholing in digitale skills voor de zittende medewerkers, bijvoorbeeld voor het werken met digital twins, is een topprioriteit voor smart industry. Foto: Siemens

Patrick Fokke, ceo van Siemens Digital Industries Software Benelux. Foto: Bart van Overbeeke

Te traag

De verwachtingen rond smart industry zijn nog niet uitgekomen, het gaat te traag, vindt Fokke van Siemens. Hij put daarvoor uit eigen saleservaring en benchmarkonderzoek, zoals recent de Nationale benchmark Smart Machine Industry 2020. ‘Er zijn koplopers, maar veel bedrijven kijken nog wat ze ermee aanmoeten. Er is vooral sprake van cherry picking. Een tijd lang was het VR/AR (virtual/augmented reality, red.), nu IoT. Daarmee gaan bedrijven dan experimenteren; dat is de enige manier om erachter te komen wat het kan betekenen voor eigen organisatie.’ Schaalgrootte doet ertoe, weet hij. ‘In Duitsland zien we bepaalde Industrie 4.0-producten wel aanslaan en in Nederland nog niet. Neem de vorm van virtual commissioning waarbij een ontwerp van een machine of lijn alvast wordt vrijgeven voor plc-programmeurs om hun code te ontwikkelen, terwijl dat ontwerp nog aan het rijpen is. Duitse bedrijven pakken dat al op, ons land heeft daar niet de grote machinebouwers voor.’

‘We willen samen met het onderwijs een digitale mindset kweken bij de engineers van de toekomst’

Koudijzer van Festo ziet ook dat het trager gaat dan zou kunnen. Hij schrijft dat onder meer toe aan de gebrekkige technische achtergrond van veel managers en aan de bescheiden schaalgrootte van het industriële mkb in Nederland, waardoor er geen ruimte is voor mensen om zich helemaal op smart industry te werpen. Drijvende krachten zijn toch de grote (Duitse) automatiseringsleveranciers en techbedrijven als Amazon en Microsoft met hun cloud-diensten. Koudijzer noemt verder ASML. ‘Die zijn volop bezig met virtual commissioning (hier: op afstand inbedrijfstellen, red.) en remote service. Daar gebruiken ze bijvoorbeeld AR voor en dat geeft toch weer een push aan bedrijven die dat soort technieken vermarkten.’

Henk Volberda (Amsterdam Business School): ‘De Nederlandse maakindustrie moet met sociale innovatie aan de slag.’ Foto: Dirk Gillissen

Dat het nog niet zo snel gaat, onderschrijft Henk Volberda, hoogleraar strategisch management & innovatie aan de Amsterdam Business School. Hij doet veel onderzoek naar de digitale transformatie in diverse sectoren en presenteert jaarlijks de Nederlandse Innovatie Monitor. Zo heeft hij goed zicht op het innovatievermogen van de Nederlandse maakindustrie en de voortgang van smart industry. Niet voor niets is hij voorzitter van de begeleidingscommissie voor de Smart Industry-evaluatie. ‘De meeste bedrijven zijn wel bezig met big data, cloud computing en e-commerce, maar met AI, VR, 3D-printen en blockchain-technologie staan ze nog maar aan het begin. En voor robotisering, waarvan ik dacht dat Nederland er al vrij ver mee was, hebben veel bedrijven nog geen plannen.’

Te veel focus op hardware

Anderzijds wordt vaak te snel naar technologie gegrepen zonder een duidelijk idee – een ‘digitale rode draad’ – van wat men daarmee wil bereiken, aldus Fokke. ‘Dat bleek uit onze eerste benchmark in 2018: te veel focus op hardware, veel aandacht voor technologie en niet voor businessmodellen. Er is nog veel koudwatervrees om van producten op diensten over te schakelen en men is niet overtuigd van de impact. Er zijn te weinig mensen met een echt digitale mindset. Meestal gaat men meer de bestaande situatie digitaliseren dan dat men echt nieuwe mogelijkheden creëert. Dat is ook voor een grote organisatie als Siemens een uitdaging.’

De Duitse minister van onderwijs en wetenschappen Johanna Wanka (links) en premier Mark Rutte ontvingen in 2014 op de Hannover Messe de Smart Industry-actieagenda uit handen van FME-voorzitter Ineke Dezentjé Hamming-Bluemink. Foto: FME

Verder kijken dan je technologische neus lang is, luidt het motto bij Lenze. Van den Broek: ‘Men associeert ons nog vaak met de machinebouw, maar we praten met klanten ook over businessmodellen en verkoopgerelateerde processen. Die moeten eveneens gedigitaliseerd worden, bijvoorbeeld om snel informatie voor de klant te genereren of hem digital twins te presenteren.’ Daarover gesproken, een fenomeen als de digital twin, dat de hele lifecycle van een product – van ontwerp tot onderhoud – kan bestrijken, wordt volgens Van den Broek nog vooral als animatie gebruikt. ‘Men wil er wel meer mee, maar kan het niet omdat er geen businesscase voor is. Met een digital twin moet je het ontwikkelproces in je organisatie veranderen. Dat vergt andere competenties en een andere procesmethodiek, oftewel een forse investering.’

Digitale skills

Over competenties gesproken, de grootste uitdaging van smart industry zijn volgens Sol de digitale vaardigheden. ‘Er is nu al schaarste aan mensen met digitale kennis en dat wordt nog erger door de vergrijzing en ontgroening. In het initieel onderwijs is het nu goed geregeld, maar de zittende werknemers hebben allemaal een verschillende achtergrond en nog nooit scholing in digitale skills gehad. De fieldlabs zijn een uitgelezen omgeving gebleken voor het ontwikkelen van trainingsprogramma’s. In een fabrieksmatige omgeving, maar niet concurrerend, zijn mensen relatief makkelijk op te leiden, vaak met kleine modules. Dat voldoet aan de behoefte van het bedrijfsleven: mensen niet een half jaar in de klas, maar telkens in een paar middagen kennis laten opdoen over een onderwerp. Tot mijn verrassing blijken we op dit punt in de fieldlabs precies het juiste doen.’ Erg te spreken is Sol over de betrokkenheid van het reguliere onderwijs. Zoals in Eindhoven, waar het mbo (Summa) en hbo (Fontys) nu op de BIC zitten, waar veel fieldlabs actief zijn. ‘Haal de opleidingen uit het schoolgebouw en zet die in de fieldlabs.’

Eric van den Broek, managing director van Lenze West

Factor mens

Voor Lenze, aandrijftechniekbedrijf van origine, is investeren in digitale skills vanzelfsprekend, met name in data science, zegt Van den Broek. Ook Siemens blijft daar vol op inzetten, meldt Fokke. ‘Wij hebben een visie op de digital enterprise en hebben eigen fabrieken daar al naar ingericht. Maar bij ons op kantoor werken we soms nog te traditioneel. Daarom zetten we zwaar in op digitaal talent en willen we samen met het onderwijs een digitale mindset kweken bij de engineers van de toekomst, onder meer met de minor ‘Factory of the future’ bij Avans Hogeschool.’ Tegelijk wordt de zittende generatie onderschat, weet Fokke uit onderzoek van FME en Berenschot. ‘Managers zijn bang dat ze hun mensen niet meekrijgen, maar die medewerkers zeggen: “Geef ons gewoon die nieuwe technologie.”’

De huidige organisatievorm van veel bedrijven is niet meer effectief en efficiënt, stelt Volberda. ‘In dat opzicht kunnen ze veel leren van de ICT-sector. De Nederlandse maakindustrie moet met sociale innovatie aan de slag. Bijvoorbeeld met holacracy (gestructureerde zelforganisatie, red.), agile en scrums gaan werken. De maakindustrie moet snel en wendbaar zijn.’ Wat Volberda betreft komt er een nieuw smart industry-actieplan vanuit de politiek. Punt van zorg vindt hij het gefragmenteerde karakter van de maakindustrie, met haar vele mkb-bedrijven. ‘Smart industry probeert hen te bereiken via de fieldlabs en regionale hubs en langs die weg ook sociale innovatie te stimuleren. Dat zou moeten worden aangevuld met communities of practice: koplopers komen in contact met ‘achterblijvers’, ondernemers inspireren ondernemers.’

CO2-belasting

Een andere maatschappelijke uitdaging is verduurzaming. Digitalisering biedt daar bijvoorbeeld in de vorm van servitization – dienstverlening op basis van (big) data – kansen voor. Voor Sol staat of valt dat met een belasting op CO2-emissie. ‘Als die er komt gaan bijvoorbeeld de materiaalprijzen stijgen en wordt hergebruik aantrekkelijker.’ Apparaten- en machinebouwers kunnen hun systemen dan in eigendom houden en als een dienst, bijvoorbeeld met afrekening op basis van pay per use, bij klanten plaatsen. Na afloop van het contract kunnen ze de spullen terughalen om er de materialen en componenten van waarde weer uit te halen voor hergebruik. Slimme monitoring en data-analyse van die systemen geeft daarvoor nuttige informatie, bijvoorbeeld over slijtage.

Zeer actueel is natuurlijk de pandemie. Die heeft een flinke boost gegeven aan de digitalisering en biedt in de nasleep nieuwe kansen voor de maakindustrie. Dat valt te lezen in ‘Flexibeler, robuuster en slimmer werken in de post-coronatijd’, de whitepaper die Sol c.s. dit voorjaar publiceerden. ‘De geschiedenis leert dat er, als een ramp van deze omvang voorbij is, een bloeiperiode aankomt. Voor de maakindustrie betreft dat niet alleen een inhaalvraag, maar ook een zekere terugkeer van delen van de productie in de regio en Europa. Dit is het gevolg van de globalisering en de nieuwe oplossingen om tot een klimaatneutrale economie en samenleving te komen.’

Richting plug & play

Als verduurzaming smart industry een nieuwe impuls kan geven, is dat goed nieuws. Want er is natuurlijk wel een soort wet van de remmende voorsprong, namelijk dat er al veel gemechaniseerd/geautomatiseerd is. Zo worden in de productieautomatisering volgens Roger Heugen van Van Doren Engineers – in ieder geval in Nederland – weinig greenfields meer gebouwd, met proceslijnen voorzien van de nieuwste automatiseringstechniek. ‘Een machinelijn gaat al gauw twintig jaar mee, dus er zijn vooral veel brownfields (met upgrades van bestaande installaties, red.). Een totaalconcept voor digitalisering wordt dus minder vaak geïmplementeerd. Daarom maken we de machines vaak adaptive, zodat ze op basis van de data die eruit komen hun operatie kunnen aanpassen.’ Interessant in de industriële automatisering vindt Heugen het vervagen van het onderscheid tussen de traditionele plc en de pc, waarvoor minder specialistische programmeerkennis vereist is. ‘Daardoor ontstaat een dynamisch spel en is het de vraag of de systeemintegrator op termijn nog wel zoveel nodig is, door de opkomst van plug & play automatisering. De machine zegt dan zelf: “Let op, deze sensor vervuilt, ga die schoonmaken.” Daar is geen specialist meer voor nodig.’

Lees Link magazine digitaal of vraag een exemplaar op bij mireille.vanginkel@linkmagazine.nl

Ton Geurts

Digitaal verduurzamen

De maakindustrie loopt niet voorop in de digitalisering, zoals onderzoeker Henk Volberda signaleert, en kan dus wellicht leren van andere sectoren. Zeker als die de link leggen met CO2-emissiereductie, zoals Egbert-Jan Sol voorstaat. ‘Verduurzaming kan veel beter als je digitaal inzicht hebt’, stelt Ton Geurts. Hij is business director van het Brightlands Institute for Supply Chain Innovation (BISCI), dat als onderdeel van Universiteit Maastricht, en met TNO en Fontys Hogescholen als partners, in 2019 in Venlo startte. BISCI doet participerend onderzoek naar digitalisering en verduurzaming van supply chains in logistiek, medische technologie, chemie, agrofood en maakindustrie. Het onderbouwen van verduurzaming vereist onder meer (digitale) registratie van alle CO2-emissies door de benodigde transportbewegingen en andere activiteiten.

Logistiek is BISCI’s logische eerste aangrijpingspunt, aldus Geurts. ‘Wij zitten bijvoorbeeld in een denktank voor de inrichting van digitale control towers die de goederenstromen vanuit Rotterdam en Antwerpen richting Limburgse binnenhavens slim kunnen koppelen.’ Verder bouwt BISCI een kennisnetwerk onder de naam Supply Chain Valley, met bedrijven als DSM (dat zijn vitamineproducten via Venlo distribueert), Michael Kors (mode, Europese hub in Venlo), Moonen Packaging (hernieuwbare verpakkingen), Seacon Logistics en Arvato Supply Chain Solutions. ‘Zij willen niet als aparte bedrijven maar juist sterker in regionale waardeketens opereren en digitale transparantie kan daarbij helpen. Ook leren ze van BISCI hoe ze duurzaamheid met behulp van digitalisering kunnen verankeren.’