De industrie bevindt zich in een transitie, van massaproductie naar de productie van gepersonaliseerde producten in batchgrootte één. Festo is een van de bedrijven die deze verandering aanstuurt, natuurlijk met hardware, maar steeds vaker ook met software. Daar voegt de aandrijfspecialist nu kunstmatige intelligentie aan toe om een nog hoger serviceniveau te kunnen bieden. Tegelijkertijd streeft Festo ernaar de mensen die met deze technologie moeten werken – in een steeds veranderende rol – mee te nemen in deze ontwikkeling. Een impressie van een persconferentie en gesprekken met enkele sleutelfiguren uit dit familiebedrijf.

Oliver Jung: Het baart ons zorgen dat andere aandrijfopties die duurzamer zijn dan elektrische, niet in het besluitvormingsproces zijn opgenomen.’

– ‘Het algemene niveau van schoolverlaters daalt steeds verder.’

– ‘Kennis van de context is noodzakelijk om zinvolle AI-toepassingen te kunnen ontwikkelen.’

– Met digitale twin-technologie en AI is het ontwerp van een machine of een complete lijn volledig digitaal te testen.

– ‘Het belang van life long learning wordt nu realiteit.’

‘Dat is een goed, maar zeer idealistisch idee’

De technologische veranderingen in de markt volgen elkaar steeds sneller op. ‘We moeten ervoor zorgen dat zowel onze eigen medewerkers als de klanten die met nieuwe digitale technologieën moeten werken, voortdurend worden opgeleid. Life long learning is meer dan ooit noodzakelijk. En dat is in de eerste plaats de verantwoordelijkheid van de overheid, die ook jongeren moet leren hoe ze moeten leren’, zegt ceo Oliver Jung desgevraagd. ‘De realiteit is echter dat het algemene niveau van schoolverlaters steeds verder daalt. Bedrijven als Festo moeten een steeds grotere inhaalslag op het gebied van educatie plegen.’

Permanent inzetbaar

De praktische opleiding die Festo biedt, richt zich vooral op het thuisraken in de eigen technologie, die steeds meer connected en digitaal geïntegreerd kan worden in de systemen van andere, zelfs concurrerende, bedrijven. Dat Festo daarom samen met bedrijven als Siemens en Rockwell een educatief programma moet ontwikkelen, ziet Jung als een ‘goed maar zeer idealistisch idee’. Binnen het bekende Duitse platform Industrie 4.0, waarvan Festo-cto Frank Melzer voorzitter is, ligt de focus vooral op onderwerpen als de interoperabiliteit van de verschillende technologische tools van de circa 160 deelnemers. En dus niet op de gezamenlijke ontwikkeling van een onderwijsprogramma. ‘Maar als de economie en de maatschappij vereisen dat mensen permanent inzetbaar blijven in de snel digitaliserende wereld, dan zijn wij, met onze vijftig jaar ervaring met Festo Didactic, er klaar voor’, aldus Jung, verwijzend naar de industriële opleidingen voor proces- en fabrieksautomatisering waarmee Festo het eigen personeel en wereldwijd 56.000 klanten ondersteunt.

Festo-cto Frank Melzer

Goed gepositioneerd

Jung deed deze uitspraken op een persconferentie in Barcelona eind vorig jaar. In zijn lezing schetste hij een toekomst die volgens hem diffuus is vanwege de ‘meer dan exponentiële toename’ van de rekenkracht van computers in de komende jaren. Desalniettemin een toekomst waarvoor Festo goed gepositioneerd is. ‘Omdat de industrie onze technologie nodig heeft. In een opkomende markt om de capaciteit van productieprocessen te vergroten, in een dalende markt om de efficiëntie ervan te verhogen.’

Een belangrijk onderdeel van het toekomstige aanbod van Festo is kunstmatige intelligentie (AI), een technologie waarmee de Duitse aandrijfspecialist succesvol verwacht te zijn vanwege de eigen ‘domeinkennis’. ‘Die kennis van de context is noodzakelijk om zinvolle AI-toepassingen te kunnen ontwikkelen en om bijvoorbeeld te bepalen voor welke productiedata van onze intelligente, gedigitaliseerde componenten (technologie ook bekend als edge computing, red.) het zinvol is die in de cloud te plaatsen en voor welke niet’, legt Jung uit.

‘Je kunt beter een systeem ontwikkelen dat fouten voorspelt’

‘In combinatie met de digitale twin-technologie maakt AI het mogelijk om het ontwerp van een machine of een complete lijn volledig digitaal te testen. Zo weet de ontwerper zeker dat het werkt, al voor de bouw begint. En als die machine of lijn eenmaal draait, is deze realtime te controleren en te optimaliseren, desgewenst voor de fabricage van gepersonaliseerde producten in batchgrootte één’, aldus Jung.

Tanja Maaß, directeur van Resolto Informatik GmbH

Machine learning

Voor onderhoudsdoeleinden biedt AI nu al toegevoegde waarde, aldus Jung. ‘Wij leveren pneumatische besturingen voor de systemen waarmee in een autoproductielijn te monteren onderdelen worden vastgeklemd. Eén lijn kan duizenden van deze klemsystemen hebben. Door intelligentie toe te voegen, kan de klant twee weken voor zich daadwerkelijk storingen voordoen afwijkingen detecteren en onderhoud inplannen.’

Daarmee geeft Jung een voorzet aan een van de andere sprekers: Tanja Maaß, directeur van Resolto Informatik GmbH dat Festo voorjaar 2018 overnam. Sinds de oprichting in 2003 concentreert dit bedrijf zich op het ontwikkelen van technologieën voor het analyseren van productiedata, om daarmee de productiviteit van industriële bedrijven te verhogen. ‘Tot nu toe zijn deze productiegegevens gebruikt om de oorzaak van storingen te achterhalen, voor onderhoud en het verbeteren van het systeem, maar wel pas nadat die storingen zich voordeden. Je kunt beter een systeem ontwikkelen dat deze fouten voorspelt. Via machine learning en data van allerlei componenten kan ons analyseplatform Scraitec de werking van een machine realtime volgen en afwijkende patronen detecteren in het functioneren van kritische machineonderdelen, lang voor ze echt voor problemen zorgen’, zegt Maaß. ‘Scraitec stelt onze klanten in staat de beschikbaarheid van hun machines en systemen aanzienlijk te verhogen en zo risico’s te verminderen bij onderhoudscontracten met hun klanten.’

Hoger serviceniveau

Deze AI-technologie heeft een plek gekregen in de digitale componenten van Festo (zoals de CPX/MPA-kleppenterminal). Data kunnen worden verzameld met de IoT gateway CPX-IOT, on premise, of in de cloud beschikbaar worden gesteld via de OPC UA interface en gevisualiseerd worden met dashboards. Dit alles geeft Festo de mogelijkheid om klanten en eindgebruikers een nog hogere servicegraad te bieden. Oliver Jung is van mening dat pneumatics as a service voor Festo geen geschikt toekomstig bedrijfsmodel is. ‘Als we het plaatsen van onze componenten as a service aan de eindgebruiker gaan leveren, gaan we op de stoel van onze klant zitten. Veel eindgebruikers willen hun machines heel graag op de eigen balans hebben. Ik ken dan ook geen enkele machinebouwer die een dergelijk servicemodel serieus overweegt’, verklaart de ceo van Festo. ‘Software as a service is een ander verhaal. Daarmee kunnen wij zorgen dat eindgebruikers altijd toegang hebben tot de nieuwste functionaliteiten, hun processen optimaal kunnen beheersen en het onderhoud van hun systemen slimmer kunnen uitvoeren. Daar gaan we de komende jaren sterk op focussen.’

Xavier Segura, ceo van Festo Spanje

Manager wordt beïnvloeder

Degenen die met al deze zich voortdurend innoverende technologieën moeten gaan werken, moeten dus wel leren ermee om te gaan. ‘Het belang van life long learning wordt nu echt realiteit’, zegt een derde spreker, Xavier Segura, ceo van Festo Spanje (70 miljoen euro omzet, vooral in de automotive) en leider van de internationale werkgroep Festo Leadership Programme. ‘In die digitale, volatiele, onzekere, complexe en ambigue toekomst vervult de manager de rol van beïnvloeder. Deze leider 4.0 moet in staat zijn snel te reageren op nieuwe communicatietechnologieën en zijn medewerkers kunnen inspireren die te gebruiken voor open en eerlijke communicatie, dwars door de gehele organisatie. Een leider die alle data die hij ontvangt zinvol weet in te zetten, rekening houdend met de specifieke kenmerken van de millennials. Die jongeren willen graag leren, maar wel self-managed, bij een bedrijf met een zo gering mogelijke ecologische voetafdruk’, aldus Segura.

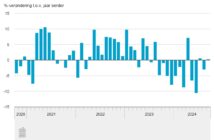

Automotive-man Jung: politieke focus op elektrisch te eenzijdig

Festo, dat 15 procent van de 3,2 miljard euro aan omzet behaalt in de automotive, heeft zeker last van de afnemende vraag naar auto’s en de transitie naar elektrisch rijden, bevestigt Oliver Jung. ‘Gelukkig zijn we ook in veel andere markten actief.’ Jung is sinds eind 2018 bestuursvoorzitter van Festo en was daarvoor vijf jaar coo bij Schaeffler, een ander Duits bedrijf met een forse automotive-poot. ‘De snelle transitie is puur politiek. Het baart ons zorgen dat andere aandrijfopties die duurzamer zijn dan elektrische, niet in het besluitvormingsproces zijn opgenomen.’

HP-medewerker toont een 3D-geprint deel van een drone.

Succes 3D-printing vereist samenwerking van de gehele waardeketen

Additive manufacturing kan alleen een succes worden als nauw wordt samengewerkt met bedrijven in het gehele ecosysteem, actief op verschillende plaatsen in de 3D-printing-waardeketen. Festo is één van die strategische partners van HP, vertelt Fabio Annunziata, hoofd strategische allianties van het HP Center of Excellence for 3D Printing in Sant Cugat, vlak bij Barcelona. Deze vestiging van de Amerikaanse oem’er van onder andere printers en computers vervult sinds mei vorig jaar een r&d-rol. Tegen de achtergrond van krimpende verkopen van papierprinters en laptops is fors geïnvesteerd in nieuwe digitale productietechnologie. In Sant Cugat houden inmiddels honderden medewerkers, afkomstig uit 61 landen, zich bezig met het ontwikkelen en testen van 3D-printers, zowel voor het printen van kunststof als van metaal.

Fabio Annunziata

De eerste kunststofprinters – (Multi) Jet Fusion – staan reeds opgesteld bij bedrijven, waaronder Festo. Het bedrijf benut deze in zijn Scharnhausen Technology Plant voor het printen van componenten die een grote vormvrijheid vereisen (bijvoorbeeld de met AI uitgeruste, pneumatisch aangedreven BionicSoftHand). Inmiddels heeft Festo al meer dan 30.000 onderdelen geprint. ‘Om die vormvrijheid goed te kunnen benutten’, aldus Annunziata, ‘investeren wij in het opleiden van de ontwerpers van de klant in die voor hen nieuwe technologie. Daarnaast trekken we ook samen op met leveranciers.’ Dit betreft partijen als Siemens die de benodigde software leveren en aanbieders van post-processystemen als het Amerikaanse Guyson (oppervlaktebehandeling) en het Spaanse Girbau (uniform kleuren van geprinte kunststoffen). ‘De klant is alleen te overtuigen met een compleet en geïntegreerd proces dat toegevoegde waarde heeft, zoals een zes tot acht weken kortere leadtime en substantieel lagere kosten van gepersonaliseerde producten’, aldus Annunziata die het 3D-printen duidt als een ‘sleuteltechnologie’ voor smart industry.

Een rondgang door de Spaanse HP-vestiging leert dat er inmiddels een scala aan kunststof componenten succesvol geprint is voor uiteenlopende producten als gebitbeugels, drone-delen, onderdelen van speelgoedpoppen en componenten voor het koelen van batterijen in elektrische voertuigen. Voor de kalibratie van de diverse typen printers bij launching customers als VW en Festo worden klantspecifieke testen gedraaid, zodat printers op termijn exact en repeterend printen wat op tekening staat.

Elders op het terrein wordt gesleuteld aan 3D-metaalprinters. Op dit vlak zijn bij en voor verschillende klanten als VW en GKN inmiddels tal van testen gedraaid. HP verwacht dat de Metal Jet breed beschikbaar is in 2021.