Het is misschien wel de vraag die het beste de ontwikkeling van de maakindustrie in de afgelopen decennia karakteriseert: wie doet wat? Twintig jaar geleden was die vraag al hoogst actueel en werd de professionalisering van de toeleverancier ingezet, voor uitbesteding op hoger niveau: van build-to-print naar build-to-spec en verder. Rode draad is de samenwerking en communicatie tussen de partijen in de keten.

Uitbesteden van ontwikkeling komt traag op gang

BULLETS

- ‘De kunst van het samenwerken is een heel strategische competentie.’

- ‘Je kunt niet zeggen dat de trend van gezamenlijke ontwikkeling massief heeft doorgezet.’

- ‘In het Eindhovense zijn ze met z’n allen bezig met een rondedans om dezelfde grote oem’ers.’

- ‘Langzamerhand groeit het besef dat early supplier involvement onvermijdelijk is.’

Wie doet wat? De vraag werd actueel door de ontmanteling van verticaal geïntegreerde conglomeraten zoals Philips. Enerzijds kozen spin-outs, zie ASML, van meet af aan voor uitbesteding van productie. Anderzijds kwamen maakbedrijven van Philips als toeleveranciers beschikbaar voor de industrie in den brede. In die nieuwe wereld, met ook nog de lagelonenlanden in opkomst, moesten toeleveranciers zich op hun positie beraden.

T&U Agenda

Een mijlpaal was de Nationale T&U Agenda die Nevat (Nederlandse Vereniging Algemene Toelevering) in 2000 presenteerde. Nevat voorzag een toenemende neiging tot uitbesteden en een verregaande specialisatie van toeleveranciers. Zo kwam er een nieuwe typologie voor toeleveranciers: de mainsuppliers met daaronder de co-makers en jobbers maakten plaats voor generieke en applicatie system suppliers en process en parts suppliers. Specialisatie was ook het credo voor complete ketens; tempo-, kosten- en innovatieketens. Er werden instrumenten ontwikkeld om tot nieuwe businessmodellen te komen. Het Nevat Maturity Assessment hielp toeleveranciers hun positie in de toeleverketen te bepalen, hun professionaliteit afgezet tegen het wensbeeld en de daaruit af te leiden verbeterrichtingen. Met de Demand Chain Navigator (DCN) konden toeleveranciers en uitbesteders een soortgelijke exercitie uitvoeren voor hun samenwerking in de keten.

Meten aan samenwerking

Adviesbureau Berenschot was nauw betrokken bij de co-creatie van deze instrumenten, samen met de industrie. Ze worden nu nog wel gebruikt, meldt senior managing consultant Joost Krebbekx, om de maturity van ketenpartners te bepalen en hun strategische fit. ‘Altijd een goede investering om dat te doen. Het verbaasde mij toen al dat sommige bedrijven heel opportunistisch diepgaande partnerships aangaan waaraan allerlei risico’s en belangen zijn verbonden. Een goede voorbereiding maakt meer mogelijk. Het klopt dat de twee instrumenten tijd vergen, maar het assessment heeft wel enorm geholpen bij de strategische positionering van toeleveranciers.’ Krebbekx betreurt het dat de DCN-meting van de kwaliteit van ketensamenwerking, niet zo’n succes is geworden. Hij verwijst naar de almaar toenemende vereiste snelheid van handelen. ‘Die zorgt ervoor dat er – voor kortere of langere termijn – alleen maar meer samenwerkingen in allerlei (cluster)verbanden tot stand komen. Bedrijven moeten daar hun belangen inleggen en de revenuen er weer snel kunnen uithalen. De kunst van het samenwerken is een heel strategische competentie.’

Excelleren of creperen

Een ander instrument dat Krebbekx ontwikkelde, samen met collega-consultant William Smit, is de scoremethodiek voor de DISCA, de jaarlijkse uitverkiezing van Link van beste toeleverancier (en klant). Smit, sinds 2004 partner/mede-eigenaar van DBSC Consulting, schreef al in 1998 mee aan een boekje getiteld ‘Excelleren of creperen’. De noodzaak van strategische vernieuwing was toen al duidelijk, zegt hij. ‘Toeleveranciers moesten zich gaan specialiseren.’ En tien jaar later droeg hij bij aan een rapport van Nevat (samen met ABN AMRO), getiteld ‘Raising the bars’. Smit: ‘Dat is nog steeds actueel. Oem’ers definiëren hun onderscheidend vermogen en wat daarvoor nodig is blijven ze zelf ontwikkelen in hun machines. Maar allerlei andere modules die niet zo spannend zijn voor hun kerncompetentie besteden ze uit. Worden die dan nog op specificatie van de klant gebouwd of gaan specialisten die zelf ontwikkelen?’ ‘Raising the bars’ hanteert voor die laatste optie de benaming original module manufacturer. ‘Je ziet nu dat die toeleveranciers zich tot een soort halve oem’er ontwikkelen voor modules zoals transportbanden, palletiseermachines en allerlei andere handling-apparatuur. Als specialist houden ze ook bij wat de volgende stap in de ontwikkeling van zo’n module moet worden.’

Het compleet buiten de deur zetten van specifieke modules zet door, meent Smit. ‘Oem’ers gaan daarvoor met een aantal strategische toeleveranciers om tafel, met wie ze hun roadmap delen.’ De ultieme verschuiving van verantwoordelijkheid richting toeleverancier is oemwhitebox. Daarbij legt een oem’er niet alleen productie en ontwerp maar ook het complete lifecycle management voor een module bij één partij. Is dat een in hoge mate klantspecifieke module, dan is er echter geen directe spin-off naar een bredere markt.

Ontwikkeling uitbesteden

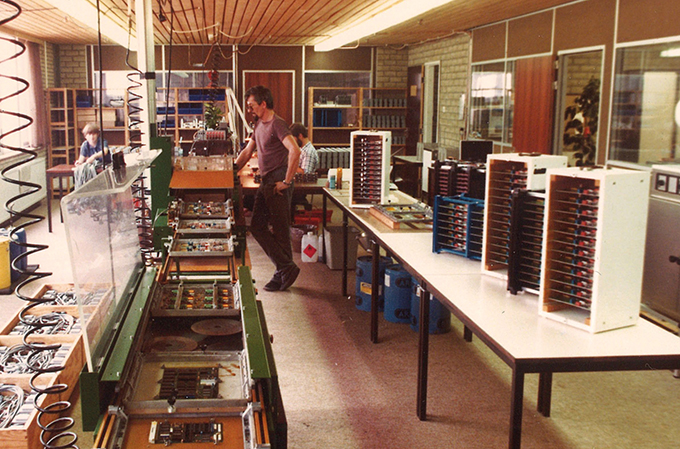

Henk Tappel kan aan de hand van zijn eigen loopbaan de ontwikkeling goed schetsen. Hij begon in 1987 bij Philips Electron Optics, dat later opging in het Amerikaanse FEI (nu Thermo Fisher Scientific). Tappel werkte er als mechanisch ontwerper en productmanager en zag hoe het bedrijf langzaam steeds meer ging uitbesteden, onder meer bij collega-(ex-)Philips-onderdelen, zoals Philips Machinefabrieken (nu VDL ETG), Frencken en Neways. ‘De kerntechnologie voor de elektronenkolom van de microscopen bleven we altijd zelf doen. Maar te beginnen bij de mechanische consoles, ging er steeds meer productie naar buiten. Later kwam de behoefte om ook engineering en ontwikkeling uit te besteden. Daarvoor zijn een paar mooie projecten uitgevoerd, in 2006 geboekstaafd in het CPIM-rapport (Collaborative Product Innovation in Manufacturing, red.).’ Tappel stapte toen net over naar Frencken, waar hij directeur werd. CPIM beschreef gezamenlijke ontwikkelprojecten van oem’ers als Philips, Assembléon en FEI enerzijds met toeleveranciers als Prodrive, Frencken, NTS, Sioux en CCM. Zo werkte Frencken samen met Philips aan de ontwikkeling van een patiëntentafel. Interessant was ook de Phenom tafelelektronenmicroscoop, waarvoor FEI samenwerkte met onder meer NTS en Sioux.

Leveranciersbeleid 4.0

‘Daarna is het heel lang stil gebleven; je kunt niet zeggen dat de trend van gezamenlijke ontwikkeling massief heeft doorgezet’, constateert Tappel. ‘Volgens mij met name omdat de inkoopafdelingen van de grote oem’ers zich niet a priori wilden vastleggen op ontwikkeling en productie van een module door één partij. Daardoor kon geen van de grote toeleveranciers specialist worden op een bepaald onderwerp, een bepaalde technologie, voor een bepaalde module. In het Eindhovense zijn ze met z’n allen bezig met een rondedans om dezelfde grote oem’ers. Allemaal snappen ze iets van vacuüm, thermische problemen en mechatronica. Iedereen moet de investering in die kennis doen, maar slechts één krijgt de klus. En dan zegt de klant ook nog vaak dat de toeleverancier niet iets vergelijkbaars voor de concurrent mag doen. De praktijk is dat de grote oem’ers de leveranciers nog steeds niet als evenwaardig zien. Als directeur van Frencken zat ik het liefst om tafel met de baas van de klant. Maar zoveel van die kleinere klanten hadden we niet. En als een ceo van een grote klant op bezoek kwam, was dat omdat er wat de prijs af moest.’

Het zal een van de redenen zijn dat Tappel twee jaar geleden overstapte naar Bronkhorst High-Tech in Ruurlo, fabrikant van mass-flowmeters. Daar hij is zelf baas van zo’n klant en zit hij zeker een dag in de week met toeleveranciers om tafel. ‘Ik heb nu bij een ingenieursbureau twee man aan ontwikkelcapaciteit ingekocht. Niet fixed price, ze mogen ook fouten maken, maar daarvoor terug wil ik toegang tot alle kennis waarmee zij in aanraking komen. Ze moeten daarnaast een doorlopende kennisdrager worden voor een onderdeel van ons productenpakket.’ Tappel noemt het ‘leveranciersbeleid 4.0’: raamcontracten voor vijf jaar met toeleveranciers, die hun de tijd en financiële ruimte verschaffen om voor de klant in kennis en productietechnologie te investeren en ontwikkeling te doen. ‘Natuurlijk praten we elk jaar met elkaar, van directie tot directie, en als het dan niet helemaal bevalt, hebben beide partijen vier jaar om bij te buigen of de relatie af te bouwen.’

Geen historie

De terughoudendheid om ontwikkeling uit te besteden komt tot uitdrukking in de – zeer trage – beweging van build-to-print naar build-to-spec. Het modulegewijs uitbesteden, op het niveau van build-to-print, kwam twintig jaar geleden al op. Nu pas raakt build-to-spec – waarbij de toeleverancier zelf ontwikkelt op basis van slechts functionele specificaties van de klant – enigszins in zwang (zie de illustratie). Een bedrijf dat in die ontwikkeling meegaat is MTA in Helmond. MTA begon in 2002 meteen als modulebouwer. ‘Wij hadden geen historie in produceren met bijvoorbeeld verspaning of plaatwerk. Daarom zijn we vanaf dag één gaan samenwerken met toeleveranciers en zijn we vrijer in de keuze van productietechnieken dan collega-systeembouwers die wel zo’n historie hebben’, verklaart salesdirector John Willems. ‘Voor nieuwe competenties zoeken wij zo nodig nieuwe partners.’ Ook de eigen competenties heeft MTA in de loop der jaren uitgebreid: niet alleen efficiënt produceren, maar ook nieuwe vormen van assemblage integreren, doorlooptijden verkorten en snel modules kunnen testen. Alles wat daarop invloed heeft, wordt al in het ontwerp vastgelegd. ‘In die fase heb je impact op de keuzes die worden gemaakt, wat betreft productietechnologie, materialen en testen bijvoorbeeld’, zegt Sjaak Janssen, senior industrialisation specialist bij MTA.

Industrialisatie

Precies met dat begrip industrialisatie duidt MTA een belangrijk deel van zijn dienstverlening. ‘Het bekende V-model voor productontwikkeling (van concept en specificatie via ontwerp tot realisatie en validatie, red.) geldt ook voor productie-ontwikkeling. Als de architectuur voor een nieuw product wordt bepaald, moet je dus ook al weten hoe je de machine daarvoor moet bouwen. Dus moet iemand met kennis van productie al in die beginfase meekijken. Veel productiemensen moeten echter iets concreets in handen hebben en vinden het lastig om in de conceptfase al input te geven.’ Door dan wel al in te stappen, wil modulebouwer MTA naar een strategische relatie met de klant, maar daarvoor krijgt het nog niet altijd de ruimte. ‘Veel oudere, verticaal geïntegreerde oem’ers zijn nog huiverig om system suppliers te betrekken bij hun ontwikkeling.’

Ton Plooy: ‘We gaan de first-pass yield in productie en de mean time before failure tijdens gebruik vooraf berekenen. De first-pass yield vermelden we al in onze offertes, maar voor de mtbf staat dat nog in de kinderschoenen; daarop kan de opdrachtgever zijn keuzes, bijvoorbeeld voor bepaalde componenten, baseren.’

Leveren aan klant van klant

De onderliggende vraag, zelf doen of uitbesteden, blijft altijd gesteld worden, zegt Joost Krebbekx. Gedreven door capaciteit, technologie en/of competentie. ‘Adaptieve bedrijven groeien doordat ze nieuwe competenties opdoen en oude competenties, die niet meer tot hun kern behoren, in de keten leggen.’ tbp electronics in Dirksland speelt daar al jaren op in door steeds meer taken van klanten over te nemen. Toch presenteert de leverancier van printed circuit board assemblies (electronic manufacturing services) zich niet als system supplier, zegt ceo Ton Plooy. ‘Want wij doen geen ontwikkeling in eigen huis. Ik wil geen concurrent van onze opdrachtgevers worden. Het ontwerp doet de klant zelf of, als hij daarom vraagt, wij schakelen er een design house voor in.’ Maar verder kwam er in de loop der jaren toch steeds meer terecht op het bordje van tbp, dat zich richt op high mix, high flex, low volume-producten op basis van de nieuwste technologie. Daar heeft het elektronicabedrijf door zijn nadruk op early supplier involvement zelf om gevraagd. ‘Wij willen voor onze opdrachtgevers zorgen door te streven naar absolute kwaliteit. Met het oog op Design for eXcellence (DfX) hebben wij een intensieve samenwerking met de ontwerper, omdat veel kwaliteitsissues in het ontwerp niet met de functionaliteit maar met de maakbaarheid en testbaarheid hebben te maken.’ Ook op logistiek gebied breidt de dienstverlening van tbp zich gestaag uit.

Early involvement onvermijdelijk

Samenvattend stelt Plooy: ‘De grootste verandering in de afgelopen twintig jaar is dat onze opdrachtgevers steeds minder zelf doen; ze willen producten waar ze geen zorgen meer om hebben. Langzamerhand groeit het besef dat early supplier involvement onvermijdelijk is. Producten worden steeds kleiner en complexer, terwijl een steeds hogere kwaliteit en langere levensduur geëist worden.’ Een volgende stap wil tbp zetten door die kwaliteit en levensduur voorspelbaar te maken. ‘We gaan de first-pass yield in productie en de mean time before failure tijdens gebruik vooraf berekenen. De first-pass yield vermelden we al in onze offertes, maar voor de mtbf staat dat nog in de kinderschoenen; daarop kan de opdrachtgever zijn keuzes, bijvoorbeeld voor bepaalde componenten, baseren.’ Deze ambities vertalen zich in de investeringen: ‘We bereiken nu het punt dat onze investeringen in software die in equipment overtreffen. Daarom zoeken we nu ook andere mensen. Handjes zijn nog steeds hard nodig en dat zal zo blijven, maar veel verschuift naar een it-achtige omgeving.’

links