Groot en klein is hard op weg met digitalisering van de plaatwerkketen. Semiconbedrijf ASML is als uitbesteder in Nederland een voorloper met standaardisatie van plaatwerkspecificaties en invoering van model-based definition. Maar ook kleinere bedrijven actief in grofstoffelijker markten zijn bezig met 3D-informatieoverdracht. In alle gevallen is efficiëntere maakbaarheid het streven.

– De standaardiserings- en digitaliseringsstap bij ASML vormde de opmaat tot de invoering van model-based definition.

– ‘We hebben meer tijd om over de designs na te denken, omdat de tijd voor samenstelling van de TPD veel korter is.’

– ‘Dat ASML alleen de minimaal benodigde toleranties aangeeft, daar waar het kritisch is, maakt het al een stuk overzichtelijker.’

– ‘BPP is net een project gestart waarin we om tafel gaan met toeleveranciers over de vraag welke afwijkingen we nog wel accepteren.’

– ‘Wij durven buiten de software, de theorie, te stappen en oplossingen aan te dragen die grote(re) bedrijven niet zien of durven kiezen.’

Jan Jongmans (ASML)

Lithografiemachinebouwer ASML besteedt zijn plaatwerk voor elektronicabehuizingen en constructiedelen uit middels een zogeheten STEP-file met het productontwerp als ‘kaal’ 3D-model. Voorheen werd die aangevuld met een pdf die de 2D-tekening van het ontwerp bevatte, voorzien van alle maten en toleranties (toegestane afwijkingen op de maten). De kritische gegevens sneeuwden onder in die overvloed aan informatie en het genereren en verwerken daarvan was tijdrovend en foutgevoelig. Dat kon efficiënter, zeker bij cnc-bewerking aan de hand van een 3D-model. Reden voor mechanical expert Jan Jongmans van ASML om dit uitbestedingsproces te gaan stroomlijnen, in samenwerking met partijen als de Koninklijke Metaalunie. In 2017 presenteerde hij zijn bevindingen onder meer in Link Magazine.

Generieke ASML-standaard

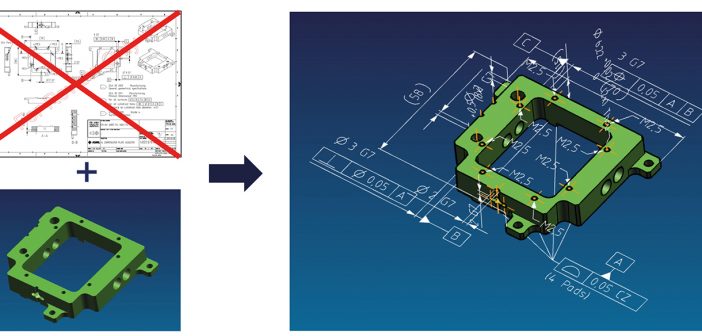

Deze standaardiserings- en digitaliseringsstap vormde de opmaat tot de invoering van model-based definition (MBD), waarbij een ontwerp wordt opgebouwd als 3D-model en voorzien van product manufacturing information (PMI). Dat 3D-model fungeert als basis voor de productie, maar ook voor bijvoorbeeld de kwaliteitsinspectie. ASML werkt nu met een mdTPD (minimally dimensioned technical product documentation). Die bevat de STEP-file plus productspecifieke informatie (zoals maten en toleranties afwijkend van de standaard) plus de relevante GSA (Generic Standard of ASML). Deze GSA beschrijft voor plaatwerk de vereiste toleranties en andere details. Jongmans: ‘Die standaardspecificaties hebben we gezamenlijk vastgesteld; ASML heeft kwaliteit onnoemelijk hoog in het vaandel staan en dus moeten de producten te kwalificeren zijn. We hebben nu iets liggen waar ASML en zijn toeleveranciers mee kunnen werken.’

Leo Broers, ASML

Nogal een overgang

Leo Broers nam als projectmanager voor implementatie van MBD bij ASML het stokje over van Jongmans. ‘Van de nieuwe designs bij ASML wordt 95 procent nu al op de 3D-TPD-PMI-manier gedaan, wereldwijd. Het gros van onze toeleveranciers beheerst deze werkwijze. We praten over duizenden designs, een paar duizend design engineers en meer dan honderd toeleveranciers. Nieuwe toeleveranciers die nog geen ervaring met MBD hebben, moeten we eerst trainen om ze 3D-PMI-vaardig te krijgen.’ De verwachting was dat kleine toeleveranciers er de meeste moeite mee zouden hebben. Integendeel, aldus Broers. ‘Wij introduceren het stap voor stap en de eerste stap is acceptatie van ons nieuwe modellenpakket. Dan hoef je nog niet vanuit dat model ook al meteen geautomatiseerd te gaan meten of bewerken. Die eerste stap is zelfs wat makkelijker voor kleine toeleveranciers, omdat die maar een paar mensen hoeven te trainen en hun processen flexibeler hebben ingericht. Zeer grote toeleveranciers hebben misschien wel een paar honderd mensen en ook nog eens tientallen subcontractors over de hele wereld die moeten worden getraind. Ze moeten allerlei processen aanpassen en goed beschrijven, want ze moeten het in een volgende audit kunnen aantonen. Daar is de impact dus groter.’

Van 4 uur naar 15 minuten

De opbrengst van de nieuwe werkwijze is volgens Jongmans goed te zien bij de nieuwste machine van ASML, de EXE 5000. ‘We hebben meer tijd om over de designs na te denken, omdat de tijd voor samenstelling van de TPD veel korter is. We hoeven nu nog maar enkele maten en specifieke toleranties – als die er al zijn – met PMI op het model aan te geven. Voorheen hadden we vier uur per tekening ingecalculeerd, nu doen we er 15 tot 20 minuten over. Dat is een gigantische winst voor engineering. ASML leverde tekeningen af met 150 maten, leveranciers schrapten er 120 en gingen dan produceren. Wij hebben ons systeem dus effectief ingeregeld naar hoe een leverancier werkt. Het voordeel is tijdwinst en behoud van kwaliteit, terwijl producten goedkoper worden door het gebruik van standaardtoleranties. Dat geeft designers ook meer een leidraad voor wat er kan. Terwijl we er voorheen altijd een strakke tolerantie opzetten. “Dan zou het wel goed gaan”, was de gedachte. Nu zijn we ons er meer van bewust dat dat meer geld kost, dus kijken we eerst of we het designtechnisch kunnen oplossen.’

‘Wij introduceren het stap voor stap en de eerste stap is acceptatie van ons nieuwe modellenpakket’

Broers vervolgt: ‘Het digitaliseren met MBD biedt nog veel kansen om dingen sneller, beter en met minder menselijke fouten te doen. Zo is er nu heel goede software beschikbaar voor variatieanalyse op de productie-output. Tot nu toe vullen we handmatig een Excel-sheet in; dat duurt best lang en levert beperkte informatie op. Nu vertelt de software ons alles over het gedrag van het product en kunnen we dat in een vroeg stadium op een hoog niveau krijgen, dankzij de digitalisering. Veel ontwerpen zijn zeker overgedimensioneerd qua toleranties. Als we meer inzicht krijgen, kunnen we iets beter specificeren en bepaalde toleranties verruimen, en daarmee de kostprijs verlagen. Dit zijn we nu aan het implementeren.’

Vertaling nog niet foutloos

Ton Derksen is al vele jaren actief in de plaatwerksoftware en per 1 april gestart met zijn eigen onderneming om mkb-plaatwerkbedrijven te begeleiden bij digitalisering. Hij erkent dat MBD belangrijk is voor het vastleggen van gegevens als maten, toleranties en metadata zoals features en materialen, en de uitwisseling van die data tussen systemen. Toch zijn er nog niet zoveel stappen gemaakt, stelt hij. ‘Zodra je data uit een 3D-model converteert naar een formaat zoals het STEP AP242-protocol, gaan er op drie punten zaken fout. Zo worden niet alle features van plaatwerk ondersteund bij die conversie en moet je die informatie dus nog apart invoeren.’ Tweede punt is dat bij het aanmaken van de STEP-file soms informatie verloren gaat en ten derde wordt alle informatie nog maar beperkt toegepast en niet altijd goed geïnterpreteerd, bijvoorbeeld bij het genereren van automatische kantprogramma’s.

Er is dus nog werk aan de winkel, wat Derksen betreft voor alle partijen, zoals standaardiseringsinstanties en CAD- en CAM-leveranciers. Toch wil hij niet een te negatief beeld schetsen, omdat de digitalisering nu al duidelijke voordelen brengt. ‘Denk aan minder kans op fouten en de mogelijkheden voor papierloze productie. En dat ASML alleen de minimaal benodigde toleranties aangeeft, daar waar het kritisch is, maakt het al een stuk overzichtelijker.’ In de verdere toekomst ziet Derksen nog meer voordelen. ‘Als je nu digitaal veel productiedata gaat vastleggen, bouw je een historie op en kun je daar later analyses op loslaten. Daarmee kun je de invloed van bepaalde procesparameters op de kwaliteit bepalen, om die informatie direct bij productie te gebruiken. Uiteindelijk ga je dan naar autonome systemen voor procesoptimalisatie.’

Van links naar rechts bij de opening van de plaatwerkfabriek: Henri Kooiker (Wintheon Management Services), Ronald Potter (WiCAM Benelux), Melanie van Beek (Broshuis Parts Production), Luc Creemers (Yamazaki Mazak), Mathijs Wijn (LVD) en Robin Kroon (directeur van Broshuis Parts Production). Foto: Herman IJssel

Geen ‘weglopers’ meer

Een interessante tussenpositie neemt Broshuis Parts Production (BPP) in. Als onderdeel van trailerbouwer Broshuis in Kampen is het een interne toeleverancier, terwijl het zelf ook weer als uitbesteder fungeert. BPP opereert in een wat grofstoffelijker markt dan ASML. ‘Wij snijden plaat tot 3 bij 1,5 meter en 25 millimeter dik en kopen in tot 19 meter lang en 300 millimeter dik’, vertelt operational manager Melanie van Beek. ‘Onze engineering gaat steeds preciezer bematen en het bouwproces binnen Broshuis verandert van ambachtelijk naar gestandaardiseerd. We werken nu op lasmallen en dat luistert steeds preciezer, tot op een paar millimeter.’ Probleem bij producten zoals de relatief lange en smalle liggers is dat snijden en lassen warmte-inbrengende processen zijn die zorgen voor spanningen in het materiaal, waardoor de liggers kunnen gaan ‘weglopen’. ‘Vroeger werd dat nog getolereerd, maar nu mag het niet meer; wat vlak en kaarsrecht is, moet dat ook blijven. We komen niet meer weg met afwijkingen van 20 millimeter. Als een plaat binnenkomt, willen we die meteen op de mal kunnen leggen.’

Acceptabele afwijkingen?

De verregaand geautomatiseerde plaatwerkfabriek van BPP is sinds kort operationeel. Verkorting van levertijden was een belangrijke reden voor Broshuis om zelf te gaan produceren. Melanie van Beek: ‘Wij hebben dus een relatief nieuw machinepark, waarmee we de gevraagde toleranties prima halen, het past allemaal precies. Sommige leveranciers hebben echter een wat verouderd machinepark. We zijn net een project gestart waarin we om tafel gaan met toeleveranciers over de vraag welke afwijkingen we nog wel accepteren. Als zij de toleranties niet kunnen halen, is de vraag of wij aanpassingen moeten doen in de engineering of andere toeleveranciers zoeken.’ BPP werkt met STEP-files uit de 3D-modellen van engineering bij het moederbedrijf. ‘Die files halen we door onze CAM-software en dan geven wij informatie terug over maakbaarheid en prijs. Voordat we producten uitbesteden aan toeleveranciers, zijn die al door onze ‘kwaliteitskeuring’ gegaan. Wij sturen dan ook alleen werk uit waarvan we weten dat het maakbaar is. Daardoor hebben leveranciers niet veel problemen, alleen bij die lange lengtes. We hebben geen leveranciers die alleen maar van 2D-tekening werken, want 3D heeft onze voorkeur.’

Automatisering voor ‘low budget’

Ook actief in wat zwaardere markten is AO Metaal in Eersel. Het bedrijf legt zich toe op engineering, plaat- en buisbewerking, nabewerking en montage/logistiek voor kassenbouw, stalinrichting, duurzame energie en trailer- en truckbouw. AO Metaal investeert veel in automatisering en gaat met een flexibele, kleine organisatie ‘low budget’ de markt op, vertelt commercieel directeur Ron Oomen. ‘Als wij ons product goedkoop aanbieden, kan de klant veel verkopen, zodat wij volume halen. Praktisch is dat de reden dat we kijken naar standaardisatie, om goedkoop en efficiënt zoveel mogelijk repeterend te werken. Er zijn in onze omgeving veel bedrijven die lasersnijders voor plaatwerk hebben, maar slechts een paar zijn vier meter lang. Als de klant dan een ontwerp heeft dat nog net te lang is, gaan we met zijn r&d aan tafel om te kijken of het niet anders kan.’

Discussies over de specificaties zijn er dagelijks, meldt Oomen. ‘Dat is inherent aan ons bedrijf en onze klanten. Wij willen de discussie ook aangaan en zo nodig terug naar hun ontwerp. “Ga je hier twee zettingen geven of één, maak je het 2 millimeter dik of is 1,5 voldoende?”’ De organisatie van AO Metaal is niet ingericht op een ASML, beaamt Oomen. ‘We hebben weinig overhead en weinig werkvoorbereiding, maar wel intensief overleg met klanten. Dat nemen we voor lief, omdat we series willen maken en daarvoor het proces kunnen optimaliseren. Daarbij denken we ook buiten de bestaande productietechnieken, om goedkoper aan te bieden. Wij durven buiten de software, de theorie, te stappen en oplossingen aan te dragen die grote(re) bedrijven niet zien of durven kiezen.’

Met de software van Bystronic, leverancier van lasersnijders en kantbanken, heeft AO Metaal al een behoorlijke stap gezet. ‘Maar in het verspanen zijn we al verder. Daar werken we bijvoorbeeld met kleurcodes om de toleranties aan te geven; dan heb je de werktekeningen niet meer nodig. Dat ben ik wel eens met ASML: op veel werktekeningen staat nog te veel informatie. Maar belangrijker dan die software is bij ons toch het ontwikkeltraject en de vraag hoe we het productieproces ingaan.’

Met de Bending Validator kunnen klanten vooraf checken of hun ontwerp voldoet aan de specificaties (buigregels) die voor de kantbanken van 247Tailorsteel gelden. Foto: 247TailorSteel

Lees Link magazine digitaal of vraag een exemplaar op: mireille.vanginkel@linkmagazine.nl

Volledig gedigitaliseerd orderproces

247TailorSteel in Varsseveld bepaalt juist als toeleverancier de specificaties. Dat heeft alles te maken met het volledig gedigitaliseerde orderproces voor toelevering van op maat gemaakte metalen platen, buizen en kantdelen. Binnen enkele minuten ontvangt de klant via online portal Sophia® (Sophisticated intelligent analyzer) een offerte op zijn aanvraag. ‘Op onze website staan de specificaties waaraan die aanvragen moeten voldoen’, verklaart Dennis Buitink, werkvoorbereider/programmeur bending. ‘Sophia doet een analyse van de maakbaarheid en bericht de klant of wij het wel of niet kunnen maken. Klanten met speciale wensen willen we wel blijven bedienen, met een stukje werkvoorbereiding. Vaak valt er nog winst te behalen als mensen ernaar kijken.’

Bij de bulk van het werk helpt 247TailorSteel vooral digitaal: klanten kunnen zelf vooraf hun ontwerp op de standaardregels laten checken. ‘Zo hebben we de Bending Validator ontwikkeld, een soort pre-check op de buigregels.’ En er zijn nog wensen voor verdere digitalisering, meldt Buitink. ‘Buis heeft meestal een lasnaad en dat is de zwakste plek. Dan wil de klant kunnen aangeven waar insneden en gaten moeten komen ten opzichte van die lasnaad. Dat willen we nog toevoegen aan onze digitale werkvoorbereiding. Ook komen er nog meer regels in de Bending Validator. Om klanten beter te kunnen helpen, willen we met visualisatie in 3D aangeven waar het eventuele probleem met de maakbaarheid in het model zit. Ook willen we Sophia meer terug laten praten naar de klant: “Als je dit aanpast, kunnen we het wel maken.”’ Zo helpt digitalisering de maakbaarheid te verbeteren.