Airborne Siemens Digital Factory Composites Fieldlab van start

Composiet is een materiaal met vele voordelen, maar het verwerken ervan is een traag proces met veel handwerk. Binnen het Airborne Siemens Digital Factory Composites Fieldlab dat begin deze maand is geopend bij Airborne, moet een volledig gedigitaliseerd en geautomatiseerd proces worden ontwikkeld. Dat moet het materiaal aantrekkelijk maken voor grote series en Nederland (weer) voor industriële productie.

• ‘Op de traditionele wijze grote series produceren, met veel handwerk, kost jaren.’

• Door te digitaliseren is behalve het productieproces ook het product digitaal ontwerpen en het functioneren ervan te simuleren.

• Nu al gaan werkpakketten over naar suppliers die wel in digitalisering willen investeren.’

• ‘Composiet zou ook veel meer zijn intrede kunnen doen in de automotive.’

In de luchtvaart wordt er momenteel vrijwel geen enkel nieuw vliegtuig ontwikkeld, zo druk zijn bedrijven als Boeing en Airbus bezig met het verwerken van orders. De laatste heeft voor 5.000 vliegtuigen in de boeken staan. In de ruimtevaart staat er een grote vraag naar satellieten aan te komen door het OneWeb-initiatief van Richard Branson c.s, die het internet voor de hele wereldbevolking toegankelijk willen maken. Een sector waar het altijd om de one-offs draaide, moet nu plots in serie honderden kunstmanen bouwen. En een Frans energiebedrijf heeft vergaande plannen voor het aanleggen van een groot getijdenenergiepark onder water voor de kust van Normandië; daar op de bodem van de zee moeten honderden getijdenturbines komen.

Kiem gelegd

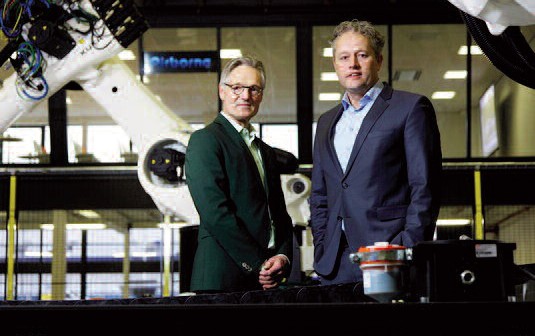

Allemaal vragen waarop Airborne Composites Automation een antwoord kan geven met zijn kennis van het produceren van composietmaterialen, die licht van gewicht, duurzaam en corrosiebestendig zijn. Althans, Airborne kan een deel van het antwoord geven: wel de materialen, maar niet de gevraagde aantallen per tijdseenheid. En dat geldt niet alleen voor het bedrijf in Ypenburg, de gehele aerospace-supply chain is niet op zo’n grote vraag toegerust. Toen Airborne-directeur Frans van de Ven daarover op de Hannover Messe, nu anderhalf jaar geleden, in gesprek kwam met Gert Bravenboer, directeur digital factory van Siemens, werd al gauw de kiem gelegd voor wat op 1 december is ontstaan en in gebruik genomen: het Airborne Siemens Digital Factory Composites Fieldlab.

In dit ontwikkelcentrum, op het terrein van Airborne in Ypenburg, gaat gewerkt worden aan de ‘Digital Twin’. Het doel is een digitale versie te maken van zowel het product als het bijbehorende productieproces. Van de Ven legt uit: ‘Neem de getijdenturbines. Daarvan komen er honderden op de zeebodem te staan met elk drie schoepen die wij zouden kunnen gaan produceren. Als we dat op de traditionele wijze gaan doen, met veel handwerk, kost dat jaren. Dus willen wij alles digitaliseren: het ontwerp tot in de kleinste details van de bill of materials, inclusief de productiewijze voor al die onderdelen plus de logistiek. Groot voordeel is dat je heel veel kostbaar en traag handwerk kwijtraakt. Alleen al het non-destructive testen – het heel nauwkeurig nameten van een complex werkstuk – kost uren tijd. Als je alles digitaliseert is dat niet meer nodig. We hebben hier een opstelling met twee robots van KUKA staan, die – uitgerust met speciale sensoren en actuatoren – een composietwerkstuk laag voor laag kunnen opbouwen. Eerst kun je dat productieproces simuleren. Vervolgens kun je elke handeling nauwkeurig meten en registreren, precies volgen welke bewerkingstappen de robots gezet hebben en direct de fouten eruit halen. Zo kun je volledig automatisch een werkstuk produceren en aan het eind van de rit hoef je niet meer een prototype non-destructief te testen; het aan de klant overleggen van alle productiedata is voldoende.’

Digitale tweelingbroer of -zus

Door te digitaliseren kun je behalve het productieproces ook het product digitaal ontwerpen en het functioneren ervan simuleren. Bravenboer van Siemens: ‘Als je in die simulatie bijvoorbeeld ziet dat de gekozen lagers of tandwielkasten niet berekend zijn op de krachten die vrijkomen, kun je eenvoudig een digitale versie van aangepaste lagers of zwaardere kasten uit de softwarebibliotheek uitruilen tegen de te lichte en het complete ontwerp past zich volautomatisch aan deze nieuwe module aan, inclusief het productieproces en de logistiek die ervoor nodig zijn. Volautomatisch, dus er hoeft geen nieuwe code voor bijvoorbeeld de machinebesturing geschreven te worden. Zo willen we hier dus een digitale tweelingbroer of -zus bouwen van de werkelijkheid, van het fysieke product en productieproces.’

Zover is het nu nog niet. Airborne weet alles van produceren van composiet en Siemens heeft veel in huis van de hard- en software nodig voor het designen van producten en het aandrijven en besturen ervan. Maar er ontbreken nog een aantal belangrijke bouwstenen. Bravenboer: ‘In de digital factory die wij in Ypenburg, samen met Airborne, robotfabrikant KUKA en de TU Delft en Fontys Hogescholen hebben opgebouwd, kan al heel veel. Zo’n fabriek genereert heel veel data en de aorta daarvoor is ons PLM-platform Teamcenter. Voorts beschikken we natuurlijk over de motoren, de motion control, de frequentieregelaars, kortom over de complete aandrijving en besturing. Toch missen nog een aantal bouwblokken. De getijdenturbines bijvoorbeeld worden geplaatst in delen van de zee die heel moeilijk voor servicemensen bereikbaar zijn; dus wil je zo min mogelijk onderhoud. Dat kan door de schoepen met sensoren uit te rusten die bijvoorbeeld de vermoeiing van het materiaal registeren. Maar wat het effect van die sensoren is op de kwaliteit van turbine, daarvoor ontbreken nog de softwareblokken. Er zijn al heel veel softwareblokken beschikbaar, maar aan de integratie ervan moet nog gewerkt worden.’

Revolutie

En dat is typisch het werk dat de komende jaren in het fieldlab gedaan zal worden, gebruikmakend van de productieprocessen compleet met hoogwaardige robots van KUKA die er opgesteld staan. Om zo van de Industrie 4.0-evolutie die gaande is werkelijk een industriële revolutie te maken. Want de complete mechanisatiefase wordt overgeslagen, verwoordt Van de Ven het: ‘Om snel genoeg die duizenden vliegtuigen te kunnen bouwen, om op een betaalbare wijze die satellieten te kunnen produceren, moeten de processen disruptive worden geïnnoveerd. Bravenboer: ‘Als je weet dat voor een Boeing Dreamliner 6,3 miljoen onderdelen nodig zijn, gemaakt bij 5.300 leveranciers door 58.000 engineers, snap je dat die aantallen nooit op de traditionele wijze met al dat handwerk zijn te bouwen. Alleen door alles te digitaliseren kun je die processen voldoende snel en goedkoop maken bij minimaal dezelfde zero defects-kwaliteit’. Van de Ven: ‘Ik constateer in de markt dat bedrijven als Boeing en Airbus hierin geloven. Nu al hevelen zij werkpakketten over van de traditionele toeleveranciers naar die suppliers die wel bereid zijn die investering in digitalisering te doen.’

Vijftig procent lager

Dat juist producten van composietmaterialen centraal staan in de Digital Factory is geen toeval. Bravenboer: ‘Producten uit metaal of plastic kunnen al vele jaren gemakkelijk in grote series volautomatisch worden geproduceerd. Maar door digitalisering zou composiet ook veel meer zijn intrede kunnen doen in de automotive. Door het vele handwerk eraan vindt composiet nu alleen toepassing in de dure modellen, maar als je dat maakproces volledig kunt automatiseren wordt composiet natuurlijk veel interessanter, want het is veel lichter en dus energiezuiniger.’ Van de Ven heeft al uitgerekend wat het grofweg aan kosten gaat schelen: ‘Voor de OneWeb-satellieten zouden we de panelen kunnen produceren waarop de zonnecollectoren geplaatst worden. Door automatisering en digitalisering gaat dat de kosten met zeker vijftig procent verlagen.’

Meer sectoren

Door de ramen van de ruimte waar het interview plaatsvindt, is te zien hoe de zaal ernaast langzaam volstroomt. ‘Allemaal mensen uit de maritieme sector’, legt Frans van de Ven uit. ‘Damen is bezig zijn schepen volledig te modulariseren (zie het artikel op pagina XX). Die scheepsbouwer wil op termijn een grote hal bouwen met voldoende ruimte voor het volledig digitaal produceren van grote composietstructuuronderdelen voor schepen.’ Met andere woorden, automatisering en digitalisering kunnen de maakprocessen in veel meer sectoren veel concurrerender maken. Bravenboer: ‘Door voorop te lopen in digitalisering kan er weer heel veel maakindustrie worden teruggehaald naar Nederland, wat voor veel hoogwaardige werkgelegenheid zal zorgen.’

Hotspot voor bedrijven, onderwijs en overheid

Begin december is het Airborne Siemens Digital Factory Composites Fieldlab geopend. Behalve Airborne, Siemens en KUKA hebben zich ook de onderwijsinstellingen TU Delft en Fontys Hogescholen aangesloten. Het lab moet zich de komende jaren ontwikkelen tot een hotspot waar bedrijfsleven, onderwijs en overheid samen gaan werken aan de digitale fabriek. Er zijn drie onderdelen: een businesscase voor de productie van composieten, een knowledge hub en een experience center voor onderwijs, workshops en demonstraties. Drie openingsdagen bedienden elk een van de drie doelgroepen: het algemene publiek, het bedrijfsleven en het onderwijs. Juist die brede opstelling van het fieldlab verklaart waarom het door een politica, loco-burgemeester Ingrid van Engelshoven van Den Haag, werd geopend. Gert Bravenboer van Siemens: ‘De private partijen zien ook onderwijs en overheid als belangrijke spelers. Samen geven we innovatie de hoogste prioriteit. Niet alleen door te investeren in tijd en geld, maar ook door inbreng van kennis, opleidingen en beleid.’

Dit fieldlab maakt onderdeel uit van het Fieldlab Flexible Manufacturing, praktijkomgevingen waarin bedrijven en kennisinstellingen doelgericht Smart Industry-oplossingen uitontwikkelen, testen en implementeren. De fieldlabs maken weer onderdeel uit van de Smart Industry Actieagenda waarin staat wat moet gebeuren om de kansen te verzilveren die de vervlechting van productie met ict ons land bieden.

Publicatie uit link 6 2015