In auto’s worden energiezuinigheid én comfort steeds belangrijker. Bosch Transmission Technology (BTT) spint daar garen bij: de afgelopen drie jaar verdubbelde het aantal verkochte duwbanden, het kernonderdeel van de continu variabele transmissie (cvt). Nu al blijkt de cvt efficiënter dan de meeste (automatische) versnellingsbakken. De nieuwste innovatie, de ‘single loopset belt’, kan deze voorsprong met nog eens twee procent verhogen. BTT ontwikkelt die in nauwe afstemming met klanten en materiaalleveranciers.

DAF’s ‘pientere pookje’ steeds slimmer en succesvoller

Bosch boekte over 2016 een omzetgroei van 3,6 procent, naar 73,1 miljard euro. De automotive-activiteiten groeiden nog wat sneller, met 5,5 procent. In Europa deden vooral die laatste het heel goed, aldus directeur Bosch Benelux Patrick Incoletti. Groei die de onderneming in belangrijke mate dankt aan de investeringen in r&d: het afgelopen jaar werd daar 9,5 procent van de omzet aan besteed. Opvallend veel geld – 300 miljoen euro – wordt gestoken in de ontwikkeling van kunstmatige intelligentie voor mobiele oplossingen die autorijden veiliger en stressvrijer moeten maken. ‘Omdat deze technologie bijdraagt aan geautomatiseerd rijden en ook zoiets als een parkeerplek vinden makkelijker maakt.’

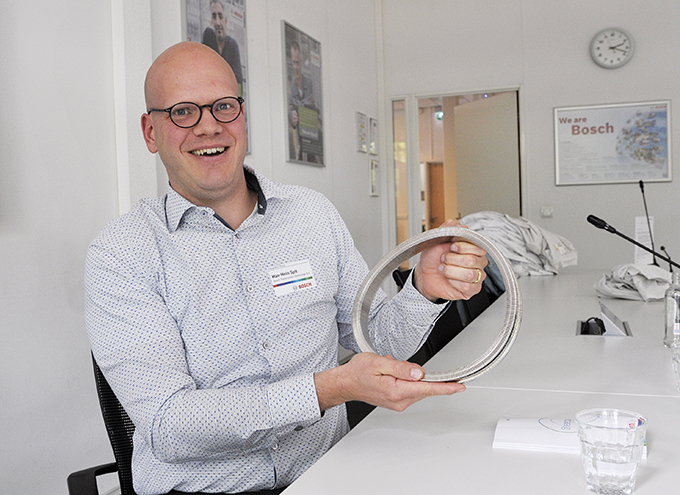

Volgens Han-Hein Spit van BTT hoeft de samenwerking met cvt-bouwers niet zo intensief te zijn dat het bouwen van de cvt’s beter in één hand gehouden zou kunnen worden. ‘Wij beschikken over een groep engineers die alles van de complete cvt weet.’ Foto: Com-magz

In Nederland verkocht het Bosch-concern vorig jaar voor net iets meer dan één miljard euro. De totale omzet van in ons land gevestigde Bosch-bedrijven bedroeg het dubbele. Die werd behaald door onderdelen als Bosch Rexroth – dat vanwege de ingezakte olieprijs overigens een ‘moeilijk’ jaar had – en Bosch Transmission Technology. BTT ontstond in 1995 door de overname van de Tilburgse plant waar DAF zijn Variomatic produceerde: een continu variabele transmissie (cvt) met als kernonderdeel een ‘duwband’. BTT heeft een sterk 2016 achter de rug, in lijn met de voorgaande jaren. Het bedrijf deed er dertig jaar over om 25 miljoen duwbanden te produceren; de afgelopen drie jaar verdubbelde dat tot 50 miljoen banden.

Energiezuinig

Die sterke groei heeft alles te maken met het rijcomfort en de energiezuinigheid die de moderne cvt biedt, verklaart Han-Hein Spit, vice president van BTT. De cvt (een uitvinding van Hub van Doorne) bestaat uit twee poelies, een hydraulische pomp, een schakelmechanisme en de duwband. Die laatste vergroot genoemde toegevoegde waardes. De band zorgt er namelijk voor dat de motor bij elke snelheid op het optimale toerental draait, zodat die het meeste koppel levert tegen het laagst mogelijke brandstofverbruik. Afgezet tegen zowel handgeschakelde als automatische, kettingaangedreven versnellingsbakken blijkt de cvt doorgaans het efficiëntst (zie grafiek). Cvt’s met duwband van BTT worden ingebouwd in hybride en brandstofauto’s in alle maten en soorten, van kleine stadsauto’s tot en met grote suv’s.

Voetgangersveiliger

Momenteel wordt de voorlaatste hand gelegd aan een nieuw type duwband dat het energieverbruik nog verder verlaagt én makkelijker te assembleren is en zo uitval voorkomt, vervolgt Spit. Gerekend over de diverse varianten waarin de duwband op de markt wordt gebracht, bestaat die uit gemiddeld 450 metalen plaatjes, bijeengehouden door twee snarensets. De nu ontwikkelde single loopset belt bevat nog maar één snarenset, wat materiaal en gewicht scheelt. Dankzij de geometrie treden er minder wrijvingsverliezen op en kan de band ook buiten de poelies lopen, waardoor het toerentalbereik (regelbereik) – en daarmee de ruimte om het ideale toerental te benutten – groter wordt. Voorts maakt de band het mogelijk de cvt lichter en compacter – lager – te bouwen, hetgeen oem’ers in staat stelt een motorruimte te ontwikkelen die voetgangersveiliger en aerodynamischer is. Alles bijeen zorgt deze innovatie ervoor dat de gehele aandrijving twee procent efficiënter draait. ‘En dat is heel veel in de automotive.’ Bedoeling is de innovatie in april 2020 op de markt te brengen.

De kwaliteit van het materiaal waaruit de band wordt opgebouwd, luistert zeer nauw. BTT heeft eerder een poging ondernomen om tot een single loopset belt te komen. ‘Maar toen was het metaal nog niet zuiver genoeg’, aldus Spit. Voor materiaalontwikkeling werkt de Tilburgse onderneming samen met onder meer Tata Steel en ArcelorMittal. Om het geluidsniveau te verlagen en de degelijkheid te testen, wordt gebruik gemaakt van de kennis en ‘geluidscamera’ van het Eindhovense Sorama.

Cvt-bouwers

De ontwikkeling van de band gebeurt in samenwerking met de cvt-bouwers, specialisten als het Japanse Jatco Transmissions en het Belgische Punch Powertrain, en oem’ers als Honda. Maar, maakt Spit duidelijk, de samenwerking hoeft niet zo intensief te zijn dat het bouwen van de cvt’s beter in één hand gehouden zou kunnen worden. ‘Poelies zijn niet zo complex als de duwband. Wij beschikken over een groep engineers die alles van de complete cvt weet. Die doet designaanbevelingen voor de poelies aan onze klant; die kan deze overnemen of niet – het risico ligt dan bij hem. In het verleden hebben wij complete cvt’s gebouwd, maar daar zijn we van afgestapt omdat poelies produceren een heel ander vak is, alleen al omdat het vergt dat je smeedstukken kunt produceren. Ook telt dat we liever geen concurrent zijn van onze eigen klant.’

Op vergelijkbare wijze werkt BTT aan het geschikt maken van de cvt voor nieuwe hybride modellen of auto’s uitgerust met een start-stop (ghost)-systeem. Op klantspecificatie – en dus ook helemaal op eigen initiatief – wordt op de Tilburgs plant in de ‘garage’ gesleuteld om bestaande modellen aan te passen die dan als demo aan de klant kunnen worden getoond. Het toepassen van de cvt in volledig elektrische auto’s – waar nu geen versnellingsbak in zit – staat echter nog wat in de kinderschoenen. ‘Uit onderzoek, ook van universiteiten, blijkt dat een elektromotor voorzien van een cvt veel efficiënter kan draaien en ook bijvoorbeeld een caravan kan trekken. Had je mij twee jaar geleden gevraagd naar de langetermijntoekomst van de cvt, in een volledig geëlektrificeerd wagenpark, dan was ik pessimistisch geweest. Inmiddels ben ik dat niet meer’, aldus Han-Hein Spit.

Mu-nauwkeurig productieproces

Om in Tilburg de single loopset belt te kunnen testen en produceren, in veel hogere aantallen dan waarin de banden tot nog toe werden gemaakt, investeerde BTT de afgelopen jaren tientallen miljoenen euro’s in het ontwikkelen en bouwen van productielijnen. Het produceren van de plaatjes moet met mu-nauwkeurigheid (mu = micrometer = 0,001 millimeter) en het snijwerk gebeurt met hoogwaardige lasertechnologie. Een proces ontworpen door Bosch’ eigen procesengineers en uitontwikkeld en gebouwd in samenwerking met machinebouwers als AAE en VDL.