Fact-finding missies naar Zuid-Duitsland zijn al best lang populair. Terecht, want voor toeleverbedrijven liggen in die sterk geïndustrialiseerde regio mooie businesskansen. De trip die Bosch Rexroth Nederland onlangs organiseerde, was echter van een geheel andere orde. Die was toch vooral bedoeld om een groep belangrijke Nederlandse klanten een beter beeld te geven van hoe deze wereldspeler in aandrijf- en besturingstechniek in elkaar steekt – en dat die er hard aan trekt om zijn leverbetrouwbaarheid structureel te verbeteren.

Klantenreis Bosch Rexroth in teken van betrouwbaar leveren

Dinsdag 24 september, half acht ’s ochtends. De deelnemers aan de tweedaagse trip druppelen binnen in het bedrijfsrestaurant van Bosch Rexroth in Boxtel. De meerderheid is klant, afnemer van producten uit het mobile hydraulics-gamma van Rexroth. Ceo, managing director en operations- en inkoopmanagers. Verder zijn een system integrator en servicepartner, vijf personen van Rexroth zelf en twee journalisten van de partij. De fileproblemen, waar de Duitse Autobahnen berucht om zijn, vallen aanvankelijk mee. En de tijd vliegt, mede dankzij de voorstelronde.

‘Een half of zelfs bijna een heel jaar op je product wachten, is een no go.’

Erik van Schijndel, manager mobiele applicaties bij Bosch Rexroth Nederland en gastheer, is open over het doel van de trip. ‘Allereerst jullie vertrouwen terugwinnen. Velen hebben problemen gehad met onze leverbetrouwbaarheid. Afspraken daarover kwamen we niet na, waardoor een aantal van jullie veel te lang op producten heeft moeten wachten. De afgelopen tijd is er keihard gewerkt om dat structureel te verbeteren. Morgen zal Maarten Vrolijk, manager logistiek van Mobile Hydraulics, dat uit de eerste hand toelichten.’ De vaart is er inmiddels wel uit: ‘stockendes Verkehr’ noemen onze oosterburen dat.

Mondiaal productienetwerk

Rond vier uur, met bijna 600 kilometer achter de rug, is het eerste doel bereikt: de plant van Bosch Rexroth in Neurenberg. Plantmanager Hubert Müller schetst een profiel van de vestiging (81.000 vierkante meter vloeroppervlak), die deel uitmaakt van het internationaal productienetwerk dat external gear pumps (tandwielpompen) assembleert, en een hub is voor het beleveren en servicen van producten voor de Europese markt – producten die grotendeels in China worden gemaakt. De getallen onderbouwen dat Bosch Rexroth een grote speler is, in tandwielpompen zelfs de grootste ter wereld. ‘Bij elkaar fabriceren we er ruim 1,7 miljoen per jaar – grofweg 700.000 in Neurenberg, 300.000 in Brazilië, 700.000 in India en 41.000 in Japan.’

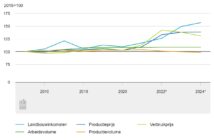

Relevant in de context van leverbetrouwbaarheid is het beknopte exposé van Kristine Wolf. Als verantwoordelijke voor de logistieke processen in de plant Neurenberg, zegt zij: ‘In 2010-2011 waren de orderboeken vol en boekten we hoge omzetten. Mooi natuurlijk, maar niet positief was onze lage performance: we hadden levertijden van 20, soms zelfs bijna 52 weken. Klanten waren ontevreden en we raakten er ook wel wat kwijt. Een half of zelfs bijna een heel jaar op je product wachten, dat is een no go.’ Dat moest dus anders, beter. De plant Neurenberg voerde het Bosch Production System (BPS) in, afgekeken van de systematiek die Toyota ooit bedacht om alle waste uit processen te halen, zodat die superefficiënt en in flow gaan draaien. Met succes: de levertijd werd teruggebracht tot zes weken – en voor de producten waar de meeste vraag naar is (de high-runners) zelfs tot twee weken. Inmiddels, zo vertelt Wolf, is de target voor short-term demand producten, waarvoor in productie een short lane gecreëerd is, zelfs tot drie dagen aangescherpt. ‘Voor 65 procent van het portfolio is de levertijd nu twee weken, en we hebben een goede OTD-score (on-time delivery, red.).’ En… klanten die weer content zijn.

Stalen neuzen

Een rondleiding door het logistieke deel van de plant volgt. Iedereen draagt veiligheidsschoenen, met stalen neuzen; voor wie die niet zelf heeft, is Bosch Rexroth bij Bata wezen winkelen. Nederlander Berton Schellekens, al tig jaar werkzaam bij Rexroth Duitsland, geeft uitleg.

De reis naar Duitsland kenmerkte zich door een goede sfeer. Met geanimeerde gesprekken, en soms een korte terugblik op wat niet goed ging.

Dan zet de chauffeur koers naar Ulm, waar in het Maritim Hotel overnacht zal worden. Maar eerst een tussenstop in het middeleeuwse, en nu druilerige, stadje Nördlingen – voor het diner. Prima, lekker, goede sfeer ook. Geanimeerde gesprekken, gelach, soms een korte terugblik op wat niet goed ging. ‘Lange levertijden zijn niet leuk, maar kun je managen. Leveronbetrouwbaarheid niet.’

Innovation Lab

De volgende ochtend gaat de groep naar het nabije Elchingen, hoofdkwartier van de businessunit Mobile Hydraulics. Zoals beloofd, geeft Maarten Vrolijk daar tekst en uitleg over wat er allemaal is gedaan om de afgesproken levertijden in de klauwen te krijgen (zie kader). Voor het journaille heeft men iets anders in petto: een bezoek aan het nieuwe Innovation Lab van Drives & Controls (DC) in Ulm. Van buiten strak, van binnen open en transparant. Kleine en grote ruimten met de modernste voorzieningen. Van magnetische wanden waarop je kunt ‘plakken’ en schrijven/tekenen tot een tafel van pallethout met veelvormige, kleurrijke maaksels en een ruimte met innovatieve productoplossingen die richting geven aan waar het in de wereld van aandrijf- en besturingstechniek naartoe gaat. Door creatieve samenwerking tussen diverse disciplines gaat dit lab de innovatie een boost geven, vertelt Olaf Marshall, communicatiemanager van Bosch Rexroth Mobile Hydraulics. Hier ligt de focus op de zoektocht naar nieuwe, slimme producten en toepassingen die de voortschrijdende digitalisering (sensors, robotica, het internet of things, de cloud, big data analytics) gaat voortbrengen. Marshall spreekt overigens van edge analytics: ‘Alle data analyseren is geen doen, wij focussen op voor onze werkvelden relevante data waarover we van klanten feedback krijgen.’ Naast het Innovation Lab wordt een r&d-lab gebouwd, dat de innovatiekracht verder moet versterken – en dat techniekstudenten van de universiteit in Ulm moet gaan trekken.

Veel van te leren

Herenigd met de groep, een rondgang door de fabriek in Elchingen. De orde en netheid, de Active Cockpits (schermen met alle relevante informatie over de performance van gisteren, wat er vandaag moet gebeuren en noem maar op – waar elke shift mee begint) maken indruk. Idem dito de manier waarop het werk is georganiseerd: operators die twee machines onder hun hoede hebben, een stuk automatisering van een motorenlijn die 50 procent tijdwinst oplevert, bewerkingsstappen als polijsten en heat treatment die tijd kosten, maar Bosch Rexroth wel tot een A-merk maken. ‘Hier kunnen we veel van leren’, aldus een deelnemer.

Over de terugweg kunnen we kort zijn: wederom veel stockendes Verkehr. Tweeënhalf uur later dan gepland op de plek van bestemming, maar dat is Bosch Rexroth niet aan te rekenen. ‘Bosch Rexroth durft zich kwetsbaar op te stellen’, resumeert een deelnemer. ‘Dat vind ik sterk, het laat zien dat ze hun klanten uiterst serieus nemen.’

Structurele oplossingen leverproblemen

Een explosie in de vraag, daar begonnen de leverproblemen van Bosch Rexroth mee. Die werden verergerd doordat klanten, positief gestemd over hun groeiperspectieven, vooruit gingen bestellen. Wat Rexroth, ondanks jaar in jaar uit fors investeren in capaciteitsvergroting, niet kon bijbenen – en de toeleveranciers evenmin. Met als gevolg: afgesproken levertijdstippen werden niet gehaald. Wat klanten, kleine en grote, in problemen bracht. ‘Een ongewenste situatie, die de hoogste prioriteit had en heeft om structureel opgelost te worden. Bosch Rexroth heeft daar grote stappen in gezet’, aldus Erik van Schijndel, manager mobiele applicaties en distribution & sales in Nederland. De vier belangrijkste: 1) bij een capaciteitoverstijgende vraag in de ene regio worden producten ingekocht bij vestigingen in andere regio’s; 2) er komt een andere, uniforme planningsmethodiek in de verschillende landen; 3) het netwerk van gespecialiseerde toeleveranciers wordt vergroot, versterkt en strak gemonitord, zodat capaciteitsproblemen bij de één ondervangen kunnen worden door de ander; 4) meer aandacht voor het beter communiceren en nadenken met klanten over hun werkelijke behoefte.