Borit ontsluit met hulp Sirris een potentieel gigantische markt

Productiebedrijven met world-class manufacturing in huis behouden dat niveau niet door op hun lauweren te rusten. Ze moeten permanent nieuwe technieken evalueren op hun inzetbaarheid. Daarom stapte het Belgische Borit – toeleverancier van diepgetrokken dunne plaat – in het project ‘Functional Design for Additive Manufacturing’ van Sirris. Met als doel kostenefficiënt onderdelen te kunnen lassen voor brandstofcellen, een groeimarkt.

op hun inzetbaarheid. Daarom stapte het Belgische Borit – toeleverancier van diepgetrokken dunne plaat – in het project ‘Functional Design for Additive Manufacturing’ van Sirris. Met als doel kostenefficiënt onderdelen te kunnen lassen voor brandstofcellen, een groeimarkt.

Borit in het Belgische Geel is in 2010 gestart als spin-off van OCAS (OnderzoeksCentrum voor de Aanwending van Staal) en Borit Leichtbau-Technik. Sindsdien is de onderneming, met financiële ondersteuning van ParticipatieMaatschappij Vlaanderen (PMV), snel gegroeid, naar dertig werknemers nu. Het bedrijf produceert diepgetrokken plaatvormen met behulp van hydroforming, een patent van het Duitse moederbedrijf. Dat ontwikkelde een hydraulische pers die de metaalplaat  met behulp van waterdruk in een enkelvoudige matrijs duwt. Hiermee kan men nauwkeurig en in één stap vormen. Leo Oelbrandt, industrial project manager van Borit: ‘De pers is compact en toch krachtiger dan de gangbare mechanische persen. De aanvoer vanuit coil en de eenstapproductie maken de pers geschikt voor goedkope massaproductie van nauwkeurige componenten.’

met behulp van waterdruk in een enkelvoudige matrijs duwt. Hiermee kan men nauwkeurig en in één stap vormen. Leo Oelbrandt, industrial project manager van Borit: ‘De pers is compact en toch krachtiger dan de gangbare mechanische persen. De aanvoer vanuit coil en de eenstapproductie maken de pers geschikt voor goedkope massaproductie van nauwkeurige componenten.’

Borit heeft de technologie in een octrooi vastgelegd

Hét competitief voordeel van hydroforming is dat het de startkosten voor ontwerp en productie van de componenten naar beneden haalt. Oelbrandt legt uit: ‘Het alternatief vandaag is een perslijn op basis van meerdere dubbelzijdige matrijzen, waarbij eerst alle matrijzen moeten worden ontwikkeld en geproduceerd en dan pas ziet men of het resultaat klopt. Bij productwijzigingen hoeft in ons proces slechts één matrijs te worden aangepast. Ook de time-to-market voor onze klanten daalt: binnen twaalf tot veertien weken kunnen de eerste platen worden geperst. Bij mechanische persen gaat het over soms negen dubbelzijdige matrijzen en minstens een jaar tijd om een lijn actief te krijgen.’

Brandstofcellen

De vraag naar op deze manier geproduceerde componenten neemt toe, bijvoorbeeld voor toepassing in compacte koelsystemen, elektrolysesystemen en brandstofcellen. ‘Na deelname aan een gespecialiseerde beurs in 2010 startte de verkoop pijlsnel op. In 2011 werd een verkoopkantoor opgezet in Japan, waar brandstofcellen na de Fukushima-ramp worden ingezet om woningen autonoom te voorzien van elektriciteit en warm water, de moderne warmtekrachtkoppeling. Van de brandstofcelfabrikanten krijgen we testseries. Maar hun markt is in principe gigantisch: huisverwarming, hybride wagens (waterstofcellen zullen het probleem van de actieradius van elektrische wagens oplossen, red.). Een brandstofcel van 100 pk, wat zowat de maat is voor wagens, is een sandwich van 350 tot 500 reactormodules waarin waterstof met zuurstof reageert. En men spreekt over grote volumes van wagens die hiermee in de toekomst zullen worden uitgerust, ten minste als de prijs voor de brandstofcelstack voldoende laag is. In 2012 openden we een vestiging in de VS, in Cleveland, Ohio. De jaarlijkse omzetstijging is meer dan 45 procent. Meer dan tachtig procent is export.’

Blinkende lasnaad

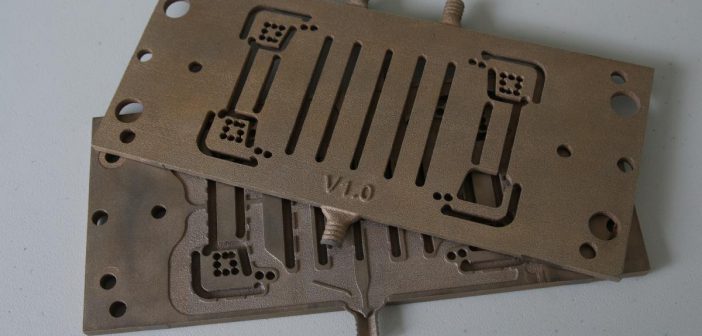

Oelbrandt benadrukt: ‘Hydroforming is een belangrijke basis, maar de echte doorbraak is te danken aan het feit dat we – als enige in deze markt – voor de brandstofcellen niet enkel platen leveren, maar volledige halffabrikaten, de aan elkaar gelaste reactormodules. Hiervoor werd in huis het laserlasprocédé opgezet dat zorgt voor waterstofgasdichte lassen.’ Dat procédé werd opgezet met Sirris (het Belgische TNO). Omdat het hier draait om een massaproduct dat slechts enkele euro’s mag kosten, worden de vlakke platen in hoge volumes gevormd en vervolgens gelast. Klanten willen een oxidevrije, blinkende lasnaad. Oxidatie bij het lassen wordt vermeden door het afschermen van de las met beschermgas. Om de efficiëntie te verhogen en het verbruik van de beschermgassen te beperken, wordt bij het lassen op de plaat een aan de lasranden aangepaste beschermkap geplaatst. Het zijn complexe lasnaadvormen en de afdekplaat bevat een complexe doolhof van interne gaskanalen en externe sleuven. Vandaag wordt deze afdekplaat opgebouwd als een sandwich van platen waarbij de kanalen worden gefreesd aan het oppervlak. Tussen de platen zitten dichtingen. Zeer complex en duur. En telkens als men iets wil wijzigen om de flows te verbeteren, is er heel wat werk aan.

Leerproject

Zodoende kwam additive manufacturing in beeld, verklaart Stijn Lambrechts, business development  & innovation Additive Manufacturing van Sirris: ‘Dat wordt vrij courant gebruikt voor prototypes, maar is ook kostenefficiënt voor de productie van (kleine series) functionele onderdelen. De lasnaadbeschermplaat is typisch een toepassing voor

& innovation Additive Manufacturing van Sirris: ‘Dat wordt vrij courant gebruikt voor prototypes, maar is ook kostenefficiënt voor de productie van (kleine series) functionele onderdelen. De lasnaadbeschermplaat is typisch een toepassing voor

3D-printing: het geeft de nodige vrijheid in de realisatie van de interne en externe kanaalvormen. Om de eigenschappen van functionele onderdelen te optimaliseren, is een andere designstrategie nodig dan bij prototypeproducties. Deze opstellen is het doel van het VIS-project. VIS staat voor ‘Vlaams Innovatiesamenwerkingsverband’, collectief onderzoek georganiseerd binnen het kader van IWT-subsidies (IWT is het Vlaams Agentschap voor Innovatie door Wetenschap en Technologie). ‘De Borit-case werd als leerproject genomen om de designregels van 3D-printing op hun merites te bestuderen.’

Leo Oelbrandt licht toe: ‘Het IWT informeert ons systematisch van elke lancering van nieuwe projecten. Zo ook kwam het voorstel van dit Additive Manufacturing project begin 2014 op mijn bureau terecht. Er werd gevraagd naar mogelijke proeftoepassingen. Ik heb een analyse gemaakt van het ganse productiegebeuren binnen Borit en kwam tot de slotsom dat deze moeilijk te maken afdekplaat in aanmerking kon komen voor 3D-printing.’ Stijn Lambrechts: ‘Samen met de designer van de afdekplaat, de lasingenieurs en de productieverantwoordelijke van Borit bekeken de Sirris-specialisten hoe men het beste deze afdekplaat voor 3D-printingproductie kon ontwerpen. Op basis van mogelijke flowstrategieën werden de interne gaskanalen bestudeerd. Er werden vier dergelijke afdekplaten voor één lastaak uitgetekend en elke plaat werd opgedeeld in vier stukken, waarbij men nog eens vier verschillende strategieën implementeerde. Hiermee kreeg men een testproject met ineens zestien flowtypes.’

Successchuif

De proefblokken zijn ondertussen geproduceerd en zullen de komende maanden door de lasingenieur in productie worden geëvalueerd naar welke strategie de minste lasoxidatie geeft. Deze evaluatiestudie en verdere trajecten van optimalisatie zijn zeer belangrijk, aldus Leo Oelbrandt. ‘Want de klant wil blinkende lassen en als oxidatie optreedt, betekent dit nabewerken. Met miljoenen stuks in het achterhoofd kan men het beste dat nabewerken vermijden. Zoals hydroforming de kostenfactor voor de brandstofcelproducenten doet dalen, moet deze 3D-printing de kosten voor het lassen doen dalen.’

Voor Borit is elke kostenbesparing essentieel om de prijs voor de reactormodules te doen dalen tot marktconform niveau: enkele euro’s per stuk, waarvan dertig procent materiaalkost (dunne roestvaststalen plaat van één tot enkele millimeter dikte). ‘Dit is niet de enige uitdaging. We hebben nog stappen te verbeteren, maar openstaan voor nieuwe technologieën, volgen van onderzoeksprojecten, zoals dit VIS-project, is de enige weg om die verbeteringen te vinden. En niet elk onderzoeksproject blijkt nuttig of bruikbaar. Maar dit lijkt duidelijk wel in de successchuif te zitten.’