Van tekentafel naar oven

Een cruciaal onderdeel van de lithografiemachine van Mapper werd gloeiend heet. De Delftse technici moesten terug naar de tekentafel. De nieuwe oplossing bleek uiteindelijk, dankzij Mat-tech, gelukkig ook maakbaar. Daarmee heeft de chipproductiemachinefabrikant zo’n beetje alle fundamentele problemen opgelost en gaat de engineeringfase in.

Er staat al een bètamachine voor testwerk bij research & technologie-instituut Leti in Grenoble. Maar echt geld verdienen met de resultaten van jarenlang ontwikkelen en investeren, dat moet nog beginnen. Eind dit jaar of begin 2017 denkt Mapper de eerste commerciële maskerloze elektronenbundellithografiemachine voor de productie van chips op de markt te brengen. Want de afgelopen jaren heeft het Delftse bedrijf tal van ‘fundamentele problemen’ kunnen oplossen. Zo was het vastzetten van de wafers lastig: vacuüm in een vacuümomgeving gaat niet werken. Evenmin haalbaar was een elektrostatische oplossing in een machine waarin met elektronen afbeeldingen van heel fijne chipstructuren op silicium worden aangebracht. De oplossing werd gevonden in waterclampen, dat de capillaire werking van vloeistof benut. Ander heikel punt was lange tijd het tijdens de assemblage voorkomen van contaminatie van de 13.000 (!) lenzen, nodig om de elektronenbundels goed te richten. De oplossing: dat montagewerk verrichten in een overdrukkast. Daardoor steeg de yield van vijftig naar negentig procent.

900 graden Celsius

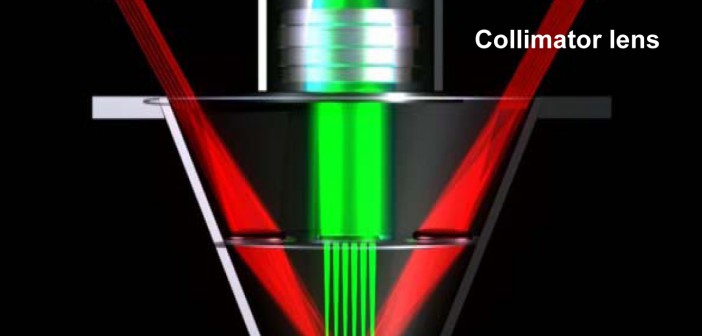

Weer een ander fundamenteel probleem was de warmteafvoer in de collimator (elektronenbronlens).  Dat deel van de machine creëert de grote, primaire, homogene elektronenbundel. Vervolgens wordt deze opgedeeld in 13.000 kleinere bundels (beams), die door de lenzen gefocust worden en op de wafer belanden. Dat warmteprobleem kwam op het bord van designleader Willem Mook. ‘De collimator zorgt ervoor dat de 13.000 bundels parallel op de wafer worden gericht. Om die verdeling tot stand te brengen, moet er in die lens een stevig spanningsveld worden gecreëerd; de elektrode binnenin is goed voor 20 kilovolt. Die wordt warm, wat nog versterkt wordt doordat lang niet alle elektronen door de collimator heen gaan, maar binnenin heen en weer blijven stuiteren. Binnen één uur liep de temperatuur op tot boven 900 graden Celsius; zó heet dat onderdelen smolten’, verhaalt Mook.

Dat deel van de machine creëert de grote, primaire, homogene elektronenbundel. Vervolgens wordt deze opgedeeld in 13.000 kleinere bundels (beams), die door de lenzen gefocust worden en op de wafer belanden. Dat warmteprobleem kwam op het bord van designleader Willem Mook. ‘De collimator zorgt ervoor dat de 13.000 bundels parallel op de wafer worden gericht. Om die verdeling tot stand te brengen, moet er in die lens een stevig spanningsveld worden gecreëerd; de elektrode binnenin is goed voor 20 kilovolt. Die wordt warm, wat nog versterkt wordt doordat lang niet alle elektronen door de collimator heen gaan, maar binnenin heen en weer blijven stuiteren. Binnen één uur liep de temperatuur op tot boven 900 graden Celsius; zó heet dat onderdelen smolten’, verhaalt Mook.

Na lang zoeken concludeerden de Mapper-technici dat ze terug naar de tekentafel moesten: het ontwerp van de warmteafvoer moest anders. ‘In eerste instantie hadden we het idee dat de collimator voldoende kon worden gekoeld door uitstraling naar een behuizing waar koud water doorheen stroomt. Maar dat bleek niet te functioneren. We moesten met geleiding werken’, aldus Mook. Dat betekende dat de ophanging van de collimator in de behuizing – drie koperen bladveren – vervangen moest worden door iets anders, zonder de stabiliteit van het systeem in gevaar te brengen. ‘We hadden juist gekozen voor drie bladveren omdat je dan de benodigde stabiliteit krijgt; om dezelfde reden wankelt een tafel met drie poten nooit. We moesten dus naar een stabiele ophanging die wel de warmte geleidt, maar niet de elektronen’, schetst Mook’s collega, account support manager Hans Kersting.

Hoe te maken?

Na een lang iteratief ontwerpproces kwam een ophanging uit de bus waarin de drie bladveren vervangen zijn door drie combinaties van aluminiumoxideplaatjes en koperen gatscharnieren. ‘De gatscharnieren zorgen voor de stabiliteit, het koper voor de warmtegeleiding en het aluminiumoxide geeft wel de warmte maar niet de elektronen door’, aldus Mook. Vervolgens was de vraag: hoe ga je dat maken? Uit eerdere ervaringen wisten de Mapper-mensen dat Mat-tech uit Son in staat is aluminiumoxide aan koper te solderen, met hun kennis en capaciteit van hardsolderen in een oven bij hoge temperaturen. Kersting: ‘We hebben het probleem uitgelegd, waarop zij zeiden: ‘Dat komt wel goed.’’

Dat lukte, maar niet zonder slag of stoot, verhaalt Erik Brom, technical commercial director van Mat-tech Development & Testing, het onderdeel dat onderzoek doet naar optimalisatie van soldeerprocessen en de gevonden oplossingen desgevraagd uitvoerig test. ‘Een proces ontwikkelen dat leidt tot een ophanging met voldoende warmteoverdracht, maar zonder elektrische geleiding is niet eenvoudig. Daar komt bij dat aluminiumoxide bij verhitting relatief weinig uitzet, terwijl koper juist een heel hoge uitzettingscoëfficiënt heeft. Dat telde des te meer omdat het contactvlak tussen beide materialen betrekkelijk groot was. Bij die hoge temperaturen zouden er gemakkelijk haarscheurtjes kunnen ontstaan waardoor toch elektriciteit kan weglekken.’

‘De ontwerpfase is nu wel zo’n beetje afgerond; alle fundamentele problemen zijn opgelost’

Het hele procesontwikkeltraject bij Mat-tech duurde enkele maanden, waarin de werktuigbouwkundige, materiaalkundige en chemische experts uit Son regelmatig overleg hadden met de Mapper-engineers. Het eerste prototype dat Mat-tech opleverde, voldeed nog niet volledig. ‘Er bleek toch nog sprake van een zeer geringe elektrische geleiding. Daarop hebben we het soldeerproces aangepast. In onze oven heerst een vacuüm. Door op cruciale momenten in het proces de samenstelling en druk van de altijd aanwezige restgassen te veranderen, kregen we wel het gewenste resultaat. Tegelijk hebben we ook ons kwaliteitscontrolesysteem aangepast, zodat het meten van die geleiding daar nu onderdeel van uitmaakt’, verklaart Erik Brom.

‘Het was een heel incrementeel proces waarin we steeds met onze kennis van de mechanica van de ophanging en hun kennis van het soldeerproces en materiaaleigenschappen tot deeloplossingen zijn gekomen’, blikt Willem Mook terug. Nu dit warmteafvoerprobleem is opgelost, is hij designleader-af en moet hij op zoek naar andere uitdagingen binnen Mapper. Die zijn er ongetwijfeld nog genoeg, al zijn ze vanaf nu wel van een andere aard, maakt Hans Kersting duidelijk. ‘De ontwerpfase is nu wel zo’n beetje afgerond. Alle fundamentele problemen zijn opgelost en we hebben een werkende machine met een commercieel interessante kwaliteit en capaciteit. We gaan nu de engineeringfase in om de puntjes op de i te zetten.’

‘Het was een heel incrementeel proces waarin we steeds met onze kennis van de mechanica van de ophanging en hun kennis van het soldeerproces en materiaaleigenschappen tot deeloplossingen zijn gekomen’, blikt Willem Mook terug. Nu dit warmteafvoerprobleem is opgelost, is hij designleader-af en moet hij op zoek naar andere uitdagingen binnen Mapper. Die zijn er ongetwijfeld nog genoeg, al zijn ze vanaf nu wel van een andere aard, maakt Hans Kersting duidelijk. ‘De ontwerpfase is nu wel zo’n beetje afgerond. Alle fundamentele problemen zijn opgelost en we hebben een werkende machine met een commercieel interessante kwaliteit en capaciteit. We gaan nu de engineeringfase in om de puntjes op de i te zetten.’

Terugverdienen

Dan ligt het voor de hand voor de productie van de ophanging weer bij Mat-tech aan te kloppen? Erik Brom: ‘Voor ontwikkelingswerk waarvan we later de productie mogen doen, hanteren wij gereduceerde tarieven. We hebben in dit geval ook de ip van het soldeerproces mogen houden, zodat we die kennis ook voor andere toepassingen kunnen gebruiken. Daarnaast gaan we er vanuit dat we een deel van onze ontwikkelingskosten straks in de productie kunnen terugverdienen. Het zal bij Mapper altijd om relatief kleine series gaan – één machine bevat zes ophangingen – en ook daarvoor zijn wij, met ons bedrijfsdeel Mat-tech Production, uitstekend ingericht.’