Steeds efficiënter samenwerken als levensvoorwaarde

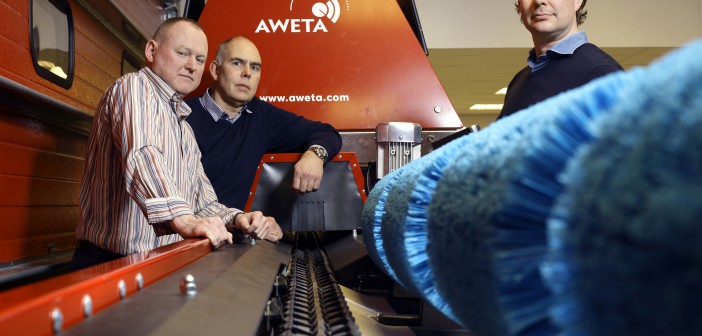

In het streven naar een zo lean mogelijk productieproces legt Aweta, fabrikant van groente- en fruitsorteermachines, de lat hoog voor zijn toeleveranciers. ‘100 procent kwaliteit, op tijd leveren en nakomen wat je belooft, goede service en prijs.’ Een van de preferred suppliers is Oreel, voor maar liefst 400 tot 1.600 onderdelen per sorteermachine.

De samenwerking met Oreel dateert van 2010, als gevolg van een strategiewijziging bij Aweta in Nootdorp. ‘In het kader van lean manufacturing hadden wij besloten onze groente- en fruitsorteermachines niet langer zelf te bouwen, maar onderdelen in te kopen en in onze fabriek te assembleren. Voor het plaatwerk kwamen we uit bij Oreel. Uitbesteding was voor ons een belangrijke kostenbesparing met het oog op de economische crisis die toen heerste’, verklaart purchasing & logistics manager Peter Vermaat. Na assemblage worden de sorteermachines getest, gedemonteerd en vervolgens de hele wereld over getransporteerd.

Die koerswijziging zorgde er ook voor dat Aweta anders naar zijn toeleveranciers ging kijken in termen van verwachtingen en eisen voor het in de juiste kwaliteit, op tijd en in de juiste aantallen leveren van onderdelen. Oreel (uit Hallum) paste naadloos in dat plaatje. ‘Onze strategie is een zo compleet mogelijke toelevering, we willen een one-stop shop zijn voor onze klanten, met kleine tot grote machines voor plaat- en constructiewerk. Zo kunnen we alles snel in eigen huis organiseren en de doorlooptijd kort houden. Voor de nabewerking maken we gebruik van vaste partners’, stelt directeur Sytse Oreel. Oreel telt momenteel negentig medewerkers, die gezamenlijk een omzet van vijftien miljoen euro realiseren.

Commitment

Commitment

Bij de nieuwe werkwijze is heldere communicatie cruciaal. ‘Dat was misschien wel de grootste uitdaging’, blikt Vermaat terug. ‘Destijds was prijs leidend, door de jaren heen is de focus steeds meer op kwaliteit komen te liggen. We willen leveranciers die dat snappen, die performen en dat vasthouden. Die onderlinge afhankelijkheid betekent ook dat je als leverancier en producent bij elkaar moet passen en een gezamenlijke toekomst moet willen nastreven.’ Commitment is het sleutelwoord, aldus August Heij, operations director bij Aweta. ‘Fouten worden overal gemaakt; hoe je ermee omgaat, maakt het verschil. Als je dat goed doet, kom je gezamenlijk tot verdere verbetering.’

Om de uitdaging concreet te maken, schetst Heij de planning. ‘We werken met een taktplanning, waarbij we in tien dagen een machine in elkaar zetten. Als er in die tijd een probleem ontstaat op de werkvloer, moet de leverancier snappen waar we staan in het proces. Dat vergt een kortetermijnoplossing en vervolgens kijken we tijdens de maandelijkse evaluatie hoe we dit probleem voor de langere termijn kunnen oplossen.’ Voor Oreel betekent werken met een takttijd: elke twee dagen ‘start’ een nieuwe machine, elke twee dagen moet het Friese bedrijf dus een bestelling op maat aan machineonderdelen leveren. ‘We hebben vijftien dagen voor de productie, inclusief wat we uitbesteden. Twee derde van de onderdelen moeten we namelijk laten poedercoaten of verzinken’, zegt Sytse Oreel. ‘Dat vergt een efficiënte samenwerking met onze partners.’

Configure-to-order

Om het orderproces te versnellen, automatiseerde Oreel de orderinvoer. ‘We hebben nu alles binnen een uur klaar voor de werkvoorbereiding. Ook daar is het proces geautomatiseerd, wat betekent dat de order binnen een halve dag gereed is voor productie’, meldt Sytse Oreel. ‘Verder proberen we de doorlooptijd nog verder te verkorten, onder meer de in- en omsteltijden zo veel mogelijk te beperken.’ Met een uitgebreid machinepark van vier lasersnijders voor plaat en één voor profiel en twaalf kantbanken van verschillende perskracht en lengte zet Oreel in op kleine series (high mix, low volume). Afhankelijk van de grootte van de sorteermachine, gaat het om 400 tot 1.600 onderdelen die Oreel gesorteerd aanlevert, zodat Aweta ze logistiek zo makkelijk mogelijk kan verwerken. ‘We proberen zo veel mogelijk modulair te werken. Voorheen werkten we bijvoorbeeld met gelaste frames, nu met samengebouwde frames. Uiteindelijk willen we van engineer-to-order komen tot configure-to-order en zo nog een logistieke slag maken’, verklaart Peter Vermaat.

‘Op dit moment geldt voor al onze leveranciers dat de prestaties onder het noodzakelijke niveau liggen’

Dat met deze inrichting van de leverketen de impact van een machinestoring bij de leverancier groot is, behoeft geen betoog. ‘Meestal is het probleem wel binnen een dag opgelost, maar met zo’n strakke levertijd is dat niet meer in te halen. Daarom werken we met machines van de allerhoogste kwaliteit en streven we naar het allerhoogste serviceniveau’, zegt Sytse Oreel. August Heij hamert in dat licht weer op communicatie. ‘Als wij weten wat op dat moment mogelijk of onmogelijk is, kunnen we daarop inspelen, bijvoorbeeld door een andere machine in de productie naar voren te halen.’

Verdere automatisering

Aweta legt de lat hoog. ‘Op dit moment geldt voor al onze leveranciers dat de prestaties onder het niveau liggen van wat wij noodzakelijk achten. En dan heb ik het over 100 procent kwaliteit, op tijd leveren en nakomen wat je belooft, goede service en prijs’, stelt Peter Vermaat. ‘We zijn gestopt met het controleren van de inkomende goederenstromen. We willen blind kunnen vertrouwen op onze leveranciers. Dat betekent dat onze kpi’s scherp zijn en dat we veel commitment verwachten.’ In het kader van continuous improvement is tevens het eerdergenoemde maandelijkse onderling overleg van belang. ‘Er is weleens een onderdeel niet goed, dan gaan we om tafel om te zien hoe we dat kunnen voorkomen. Bijvoorbeeld door een tekening van ons te wijzigen of de werkwijze aan te passen.’

Half januari vond een eerste test plaats met verdere automatisering van het orderproces, waardoor de pakbonnen niet langer handmatig hoeven te worden ingevoerd. ‘Dat biedt ons real time inzicht in de geleverde onderdelen per project. En binnenkort gaan we testen hoe we zoveel mogelijk zonder verpakkingen kunnen werken’, aldus August Heij. ‘We willen de doorlooptijd steeds verder verkorten. Je komt dan steeds nieuwe problemen tegen, die we samen proberen op te lossen. Systemen op elkaar afstemmen – smart industry – is hard werken, maar het loont.’ En dan niet alleen omdat het verspilling (tijd en geld) tegengaat. ‘Sneller leveren tegen lagere kosten betekent dat we beter kunnen concurreren op de wereldmarkt, waar prijzen regelmatig onder druk staan.’