Natuurlijk, er valt hier en daar nog wat communicatie te standaardiseren. Maar nu al kan het complete industriële proces worden gedigitaliseerd, van conceptueel ontwerp tot aftersales en van de werkvloer tot de board. Dan is de markt veel sneller en precies op maat van de eindconsument te bedienen; digitalisering maakt ultieme flexibilisering mogelijk. Modularisatie, smart customization van de productielijnen, lijkt een pragmatische, niet-digitale manier om de eerste stap naar mass customization te zetten. Menige machinebouwer is daar echter nog niet aan toe.

‘Het vergt commitment van complete directie’

- De volledig gedigitaliseerde industrie van de toekomst kan maximale flexibiliteit behalen.

- Data zijn ook tactisch en zelfs strategisch te gebruiken.

- Juist grote bedrijven hebben grote moeite met de transformatie.

‘Productie in de buurt wordt steeds meer een voorwaarde’

Een Brabantse machinebouwer maakt systemen die maar liefst 800 productjes per minuut produceren. Het gaat om medische disposables: spuitjes, pipetjes en andere zaken voor eenmalig gebruik die middenin hun life cycle zitten. Ook al worden er vele tientallen miljoenen van geproduceerd, ze zullen snel hun weg naar de markt weten te vinden.

Elke fase in waardeketen

Voor zo lang het duurt. Want de klantvraag zal steeds sneller veranderen, veelal door veranderingen in het aanbod van de concurrent. Zet je als producent van, zeg, wasknijpers nu nog jarenlang miljoenen van die productjes af, over enkele jaren kun je daar, zelfs bij zo’n commodity, niet meer op vertrouwen. Want voor je het weet komt je concurrent met een beter knijpertje, of een nog goedkopere. In de industrie van de toekomst gaat het er dan ook niet zozeer om dat je heel snél weet te produceren, maar dat je precies die hoeveelheden van exact dat product maakt waar de markt op dat moment om vraagt. Kortom, het gaat niet om snelheid, maar om flexibiliteit, definieert Jacquelien Scherpen, hoogleraar systeem- en regeltechniek aan de RUG en directeur van ENTEG (Engineering and Technology Institute Groningen).

Digitalisering zorgt voor flexibilisering. Maar om uit te rekenen hoe, zijn ouderwets bord en krijt soms handig, weet RUG-professor Jacquelien Scherpen.

De volledig gedigitaliseerde industrie van de toekomst kan die maximale flexibiliteit behalen, weet zij. Want die digitalisering zal ingrijpen op elke fase in de waardeketen, van conceptueel ontwerp tot aftersales, legt zij uit. En op elk niveau, van de werkvloer met de machines (ot, operationele technologie) tot de board met de business (it, informatietechnologie). ‘Het productieproces wordt heel flexibel omdat er heel veel in de software wordt gestopt. Elke wijziging is te programmeren, waardoor die robot, transportband, servomotor of 3D-printer anders kan worden aangestuurd. Zodat het product anders wordt, of op een andere manier wordt gemaakt. Als al die bewerkingsprocessen zijn gekoppeld, is een storing verderop in een lijn goed te omzeilen en is de vertraging minimaal. Bottlenecks verdwijnen, ook omdat storingen zich in die gedigitaliseerde industrie veel minder zullen voordoen, en allerlei sensoren in het productiesysteem tijdig signaleren en communiceren dat bepaald onderhoud nodig is.’

Digitaal ontwerpen

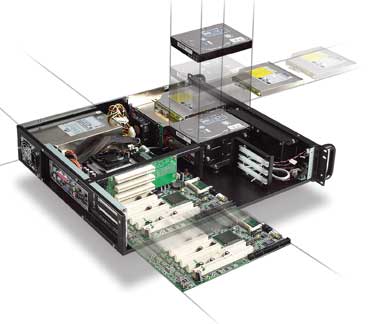

Niet alleen het productieproces wordt steeds digitaler en daardoor flexibeler. Hetzelfde geldt voor het ontwerpen van processen: nieuwe digitale tools maken het ontwerpwerk makkelijker. Voorheen ging eerst een werktuigbouwer aan de slag, daarna werd software toegevoegd, om vervolgens te kijken of de machine naar behoren functioneerde. Tegenwoordig kun je met software, zoals Matlab, al voordat je de machine bouwt, de werking van de processen erin in detail simuleren. Piet Tak, directeur van B&R Industriële Automatisering in Breda: ‘Stel dat je in een proces een product van vijftig kilo in tien minuten moet opwarmen van twintig graden naar driehonderd. Dan kun je met Matlab vooraf het verwarmingselement kiezen dat zo snel kan opwarmen. In die simulatie kun je vaststellen hoeveel energie het verwarmingselement, bijvoorbeeld elke vijftien seconden, moet leveren. Met de simulatiegegevens kun je de besturing, lees het regelalgoritme, de temperatuursensoren en de vermogenssturing verder dimensioneren. Zo kun je alle processen simuleren en aan de hand van de resultaten de meest geschikte servomotor, sensor of verwarmingselement kiezen.’ Vervolgens kan de complete besturing en hard- en software worden gesimuleerd en getest in een ontwikkelomgeving als B&R Automation Studio. B&R is leverancier van industriële automatiseringsoplossingen waarin machines hun proces- en statusgegevens onderling en met bovenliggende systemen uitwisselen, via wereldwijd gestandaardiseerde datacommunicatieprotocollen, zoals Powerlink en OPC-UA.

Worsteling

Eenmaal gebouwd, genereert zo’n productieproces heel veel operationele data afkomstig van honderden componenten en deelprocessen. Data die dus direct worden ingezet om het proces te sturen en zo flexibel mogelijk te houden. En die data zijn ook tactisch en zelfs strategisch te gebruiken. Tak: ‘Een klant, fabrikant van eiersorteermachines, wilde graag bijhouden hoe zijn machines bij de klant functioneren. In samenwerking met routerfabrikant Cisco konden wij een kant-en-klare oplossing bieden. Data worden niet alleen tijdens het proces gebruikt, maar ook opgeslagen in een database en eens in de zoveel tijd online uitgelezen. Zo kan deze fabrikant de werking van zijn machines bij klanten wereldwijd nauwgezet volgen, bijvoorbeeld om te zien of een bepaald transportsysteem relatief vaak tot eierbreuk leidt. En ook de klant zelf kan er strategische informatie uithalen; omdat met deze machines eieren individueel gevolgd kunnen worden, kan hij zien of eieren van een bepaalde leverancier meer dan gemiddeld breukgevoelig zijn.’ Dat data ook voor tactische/strategische doeleinden zijn te gebruiken, is voor zowel machinebouwers als hun klanten vaak nog niet helder. ‘Je kunt tegenwoordig zoveel meten, maar welke data je het best kunt vergaren om de flexibiliteit van het proces in operationeel en strategisch opzicht te optimaliseren, dat is vaak nog een worsteling’, weet Tak.

Modularisatie

Kortom, dankzij de digitalisering kan de ontwerper veel makkelijker precies dat ontwerpen wat de klant wil. En die digitalisering maakt het proces dat hij ontwerpt ook veel flexibeler. Flexibilisering is ook mogelijk door productiemachines en -lijnen uit verschillende (uitwisselbare) modules op te bouwen. System supplier MTA heeft inmiddels tal van machinebouwers begeleid in dit proces van smart customization: het opdelen van een machine of lijn in standaardmodules. Dat vergt niet zozeer digitalisering als wel gezond verstand en eenheid. Om daarmee van start te kunnen, moet de machinebouwer goed weten wat de eindgebruiker aan diversiteit wil, stelt salesmanager John Willems van MTA.

‘De stap van engineer-to-order, de projectmatige ontwikkeling en bouw van speciaalmachines, naar configure-to-order kun je pas zinvol zetten als alle afdelingen, dus ook sales, erachter staan. Vervolgens kun je aan de modules functies toekennen en de architectuur van het concept bepalen.’ Daarna is de vraag welke ‘technologieën’ precies in een module, dus decentraal, moeten worden opgenomen. ‘Het kan voor een machinebouwer, met engineer-to-order in zijn dna, heel verleidelijk zijn alleen de mechanica te decentraliseren en de elektronica, besturing en software allemaal in een centrale besturingskast te stoppen. Terwijl, als je die functionaliteit in de module onderbrengt, het voor de machinebouwer veel makkelijker wordt modules te combineren en zo, plug & play, precies die configuratie te bouwen die de klant wil.’

Minder kosten, meer omzet

Is duidelijk welke technologieën in een module worden opgenomen, dan is het zaak de componenten die erin verwerkt worden zoveel mogelijk te standaardiseren. ‘Het streven is voor elke module zoveel mogelijk hetzelfde frame, dezelfde freesdelen, dezelfde motoren, enzovoort, te gebruiken, bij voorkeur van hetzelfde merk. Omdat het dan al gauw over grote aantallen gaat, kun je met toeleveranciers betere afspraken maken, met alle kostenvoordelen van dien. Ook de doorlooptijd wordt veel korter. Werk je configure-to-order dan kun je direct van start, want engineering hoef je niet of nauwelijks te betrekken bij reguliere orders. Die kan zich op innovatie richten. Omdat je zo met dezelfde organisatie veel meer orders aankunt en innovatiever wordt, kan de omzet dus fors stijgen. En het komt ook de kwaliteit ten goede: bij engineer-to-order worden vaak de fouten uit het vorige project meegekopieerd. Bij smart customization produceer je heel vaak dezelfde componenten en modules en dan haal je de fouten er echt wel uit.’

‘Productie in de buurt wordt steeds meer een voorwaarde’

Moeten veel machinebouwers de stap naar smart customization nog maken, de ondernemingen die dat gedaan hebben moeten een goede market & technology roadmap opstellen, aldus Willems. ‘Want je biedt de eindgebruiker pas echt flexibiliteit als hij zijn lijn kan samenstellen afhankelijk van de actuele marktvraag. Dat vergt dat machinebouwers veel kennis vergaren van de toekomstige markt van hun klant.’

Hans Christian Sand, Siemens

Mass customization

Veel machinebouwers zijn dus nog lang niet zover. Terwijl de behoeften onder eindgebruikers alweer in een volgend stadium zijn: die willen kunnen inspelen op de groeiende vraag naar gepersonaliseerde producten die niet of nauwelijks duurder zijn dan serieproducten. ‘Dat vraagt om mass customization, een gedigitaliseerd productieproces waarin de costs of scale naar nul worden teruggebracht’, aldus Siemens PLM managing director Benelux Bas Kuper. Zo’n proces waarmee, tegen die scherpe kostenvoorwaarden, miljoenen variaties van een product kunnen worden gemaakt, kan niet zonder Product Lifecycle Management-software. Maar die implementeren is geen project dat simpel bij de cio kan worden neergelegd, betogen Kuper en zijn collega Hans Christian Sand, enterprise solutions architect.

Bas Kuper

Kuper: ‘De digitalisering vergt de betrokkenheid en het commitment van de complete directie. Immers, it moet een integrale rol spelen in elke fase van het voortbrengingsproces. Van de ideation-fase waarin een product wordt ontwikkeld, de realisation-fase waarin dat product wordt geproduceerd, tot en met de utilisation-fase waarin het wordt gebruikt. Rolls-Royce heeft dat begrepen en komt, gebruikmakend van de it in die utilisation-fase, tot compleet nieuwe businessmodellen. In plaats van met vliegtuigmotoren verkopen verdienen zij hun geld met vlieguren verkopen, hun power by the hour-concept.’

Pragmatisch aanpak

Om zo’n breed integraal vraagstuk aan te pakken, moet je af van een organisatie die uit verticale ‘silo’s’ bestaat – waarin r&d, productie en service los van elkaar worden gedigitaliseerd. Dat veel, juist grote bedrijven grote moeite hebben met die transformatie, blijkt uit de Fortune 500: tegenwoordig wordt elke vijf jaar veertig procent van de bedrijven uit die lijst geduwd door nieuwkomers die die digitaliseringsstap beter en sneller hebben kunnen zetten. ‘Juist de middelgrote hightech bedrijven lopen met een horizontale aanpak voorop’, constateert Kuper.

Siemens PLM is een solution provider met, dankzij diverse acquisities, een steeds vollediger portfolio. Bedrijven helpen de voor die integrale digitaliseringsoperatie vereiste reorganisatie door te voeren, vergt echter de expertise van organisatieadviesbureaus. Daarmee zoekt Siemens dan ook samenwerking. ‘Die alles omvattende transitie realiseren binnen één project is een illusie – en niet per se nodig. Modularisatie, smart customization, is een pragmatische aanpak waarbij het uiteindelijk niet alleen draait om het modulariseren van het product, maar ook van alle niveaus daaronder, inclusief de productielijn’, aldus Sand. Mass customization vraagt dus om smart customization.

Wat wil de consument?

De productie flexibiliseren door de inzet van slimme componenten, digitale ontwerptools, smart customization van het proces en mass customization van de eindproducten; het heeft allemaal alleen zin als de producent weet wat de consument wil. Ook dat is met digitale techniek steeds beter en tijdiger vast te stellen. ‘Wat de consument goed- of juist afkeurt kunnen productontwerpers onder meer achterhalen via de social media. En door de sensoren in het internet of things die de producten waarop ze zitten gedurende hun levenscyclus volgen. Een, zeg, usb-fabrikant kan zien dat de markt meer opslagruimte wil en de cloud daarvoor snel aan populariteit wint’, aldus hoogleraar Jacquelien Scherpen. Diezelfde sensortechnologie kan ook dienen om het voorraadbeheer te finetunen, zodat die fabrikant en zijn keten niet met grote hoeveelheden usb-sticks of onderdelen blijven zitten. ‘Hoe flexibel processen dankzij de digitalisering ook worden, veel (tijd)winst gaat verloren als de hardware van de andere kant van de wereld moet komen. Productie in de buurt wordt steeds meer een voorwaarde. Te meer daar de loonkostencomponent voor productiewerk in die volledig geautomatiseerde digitale industrie steeds kleiner wordt. De digitaliseringstrend is dus goed voor de werkgelegenheid in de Nederlandse industrie.’

Nadelen van flexibilisering

Volledig customized producten kunnen dus steeds sneller worden ontwikkeld en geproduceerd. Wil een industrieel bedrijf mee blijven doen dan moet het digitaliseren, zodat het kan flexibiliseren en zo versnellen, is de conclusie. Maar aan die race zitten nog wel nadelen, erkent Scherpen. ‘Door alle tijdsdruk kunnen er makkelijker onvoldragen producten op de markt komen, zoals de Samsung Note 7. Simpelweg omdat er onvoldoende tijd is genomen om te testen. Daarbij neemt de loyaliteit met een bedrijf of product steeds verder af. De usb-sticks liggen al ongebruikt in de la en straks de afvalbak, met alle verspilling van dien. Dat vraagt om circulair en modulair ontwerpen, zodat grondstoffen niet langer verloren gaan.’

Flexibele medewerkers

Bedrijven moeten flexibiliseren om sneller met het juiste product naar de markt te kunnen. Dat vergt niet alleen veel digitale technologie binnenhalen, maar ook dat de werknemers flexibiliseren. RUG-hoogleraar Jacquelien Scherpen: ‘Van iemand van 62 die veertig jaar hetzelfde werk heeft gedaan, kun je niet verwachten dat hij ineens iets heel anders gaat doen. Medewerkers zullen voortdurend moeten leren. En hun managers zullen moeten accepteren dat mensen sneller weer vertrekken, maar ook investeren in het behouden van hun beste mensen.’ En dat zijn mensen, zegt Scherpen, die bovenal tot samenwerken in staat zijn. ‘Want met de digitalisering neemt de complexiteit toe, wat vraagt om meer specialismen en meer focus dan een grote onderneming alleen kan opbrengen.’