De wereldwijde ketenverstoringen hebben de digitalisering in de industrie versneld. Hoewel de productiviteitsvoordelen van digitalisering van bedrijfsprocessen steeds duidelijker worden, loopt de Nederlandse industrie nog altijd achter bij meer gedigitaliseerde binnenlandse sectoren en toonaangevende buitenlandse industrieën. Tegelijkertijd laat de productiviteitsgroei langjarig een dalende trend zien. Veel wijst erop dat geautomatiseerde digitale informatie-uitwisseling met andere bedrijven in de productieketen één van de missende stukjes in de industriële productiviteitspuzzel is: meestal ontbreekt nog een realtime inzicht in alle onderdelen van het productieproces. Dit zet de concurrentiepositie van de Nederlandse industrie onder druk. Tegenover de benodigde IT-investeringen staan tal van voordelen, zoals lagere kosten door minder handmatige handelingen, minder uitval en beperktere voorraden. Het maakt ook een grotere wendbaarheid mogelijk door meer inzicht in vraagveranderingen en ketenverstoringen. Digitalisering van de productieketen wordt daarnaast een vereiste om aan duurzaamheidseisen op het vlak van ketenverantwoordelijkheid en circulariteit te kunnen voldoen. Het maakt het automatisch meesturen van digitale certificaten met daarin informatie over afkomst en samenstelling van onderdelen en materialen mogelijk. Daarmee zijn duurzaamheid van product en keten aantoonbaar te maken en kan informatie over herbruikbaarheid of recyclemogelijkheden goed worden uitgewisseld. Dit blijkt uit een vandaag verschenen publicatie van ING Research.

Gert Jan Braam, ING Sectorbanker Industrie: “Toeleveranciers die via digitale koppelingen kunnen communiceren hebben een concurrentievoordeel. Bovendien versterkt dit de gehele productieketen. Hoe meer bedrijven aan geautomatiseerde gegevensuitwisseling doen, hoe hoger de opbrengsten in de vorm van meer keteninzicht en snellere aanpassing van bedrijfsprocessen op onvoorziene omstandigheden. Kortere doorlooptijden en hogere productiviteit is de eerste winst, doordat schaarse productiecapaciteit beter wordt benut door minder stilstand en uitval. En de toenemende hoeveelheid data maakt meer ketenverantwoordelijkheid en circulariteit mogelijk.”

Ondanks versnelling staat industrie op ruime achterstand van digitale koplopers Volgens Eurostat-cijfers ligt de digitale intensiteit van de Nederlandse industrie boven dat van het EU-gemiddelde voor de industrie. Ten opzichte van andere Nederlandse sectoren scoort de industrie iets lager dan gemiddeld. Net als in andere sectoren is het aandeel bedrijven met een hoge tot zeer hoge digitale intensiteit tijdens de coronajaren sneller toegenomen dan daarvoor. Wel heeft de industrie nog een aanzienlijke achterstand op sectorale koplopers als de ICT, de energiesector en een deel van de zakelijke dienstverlening.

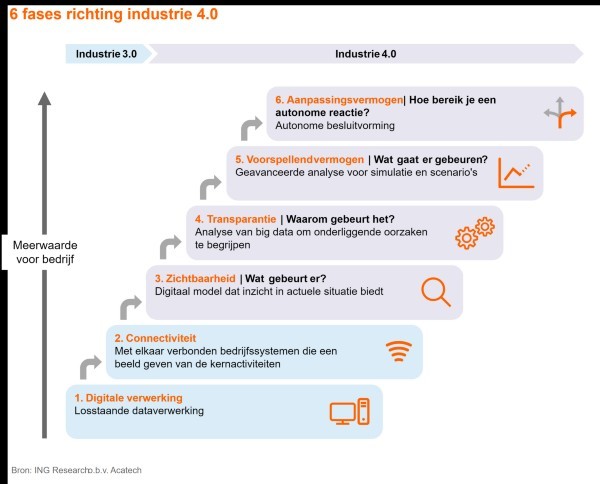

Alleen digitale achterstand op internationale koplopers wat ingelopen Hoewel de industriële digitalisering in Nederland iets verder gevorderd is dan in Duitsland, is de achterstand op de Noordelijke EU-landen aanzienlijk. Zweden en Ierland lopen binnen de EU voorop. In die landen is 60% van de industriebedrijven sterk of zeer sterk gedigitaliseerd, terwijl dat in Nederland 41% van de industriebedrijven betreft. De achterstand op de internationale koplopers is tussen 2018 en 2022 wat ingelopen, die op sectorale koplopers is echter groter geworden. Naar schatting bevindt het merendeel van de Nederlandse industriebedrijven zich grofweg aan het eind van fase twee van een erkend model dat zes ontwikkelingsfases kent. Steeds meer onderdelen binnen de fabriek zijn via centrale IT-systemen met elkaar verbonden, maar meestal ontbreekt nog een realtime inzicht in alle onderdelen van het productieproces.

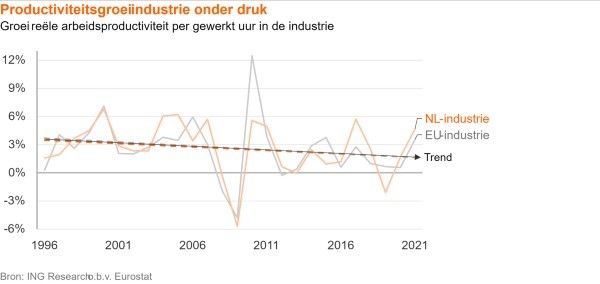

Dalende trend productiviteitsgroei zet concurrentiepositie industrie onder druk De arbeidsproductiviteitsgroei in de Nederlandse industrie vertoont langjarig een dalende trend. Dit zet de concurrentiepositie onder druk. Productiever werken is de belangrijkste bron van waardecreatie. Van 2017 tot en met 2021 werd de industrie in Europa gemiddeld elk jaar 1,7% productiever. Tussen 2007 en 2011 was dit nog 2,5% en in de periode 1997-2001 zelfs 4%. Een hogere productiviteitsgroei is noodzakelijk om in tijden van vergrijzing en bij een krimpende beroepsbevolking toch te kunnen groeien. Technologische toepassingen zijn altijd een belangrijk vliegwiel voor productiviteitsverhoging geweest. Bovendien zijn deze in de industrie, met haar repeterende, voorspelbare en seriematige productieprocessen, relatief goed toepasbaar.

Verdere digitalisering aanjager productiviteitsgroei maakindustrie Er is toenemend bewijs dat digitalisering de productiviteit op langere termijn verbetert. Productiviteit blijkt positief samen te hangen met de adoptie van digitale technologieën op sector- en bedrijfsniveau. In de eurozone en het VK leveren de meest gedigitaliseerde sectoren de grootste productiviteitsbijdrage. Ook blijkt de digitale acceptatie in een branche verband te houden met de productiviteitswinst op bedrijfsniveau. Deze effecten zijn relatief sterk bij seriematige productieprocessen en bij de meest productieve bedrijven en zwakker wanneer digitale vaardigheden onvoldoende ontwikkeld zijn. De maakindustrie heeft daarom een goede uitgangspositie om via verdere digitalisering de productiviteitsgroei te versnellen.

Link magazine april 2023, Thema: Parijs halen: De energietransitie. Vraag een exemplaar op bij de uitgever van Link magazine: uitgever@linkmagazine.nl

Niet alleen interne data, maar ook externe data van belang voor productiviteit Om via digitale toepassingen productiever te kunnen werken moeten alle data uit interne processen inzichtelijk worden gemaakt. Om het volledige digitale potentieel te benutten en sneller stappen richting hogere productiviteitsgroei te zetten, moeten ook data uit externe informatiestromen geautomatiseerd aan interne data worden gekoppeld. Hoewel dit nog in de kinderschoenen staat, groeit ook het aantal industriebedrijven dat op dit vlak de goede kant op beweegt.

Geautomatiseerd data uitwisselen met ketenpartners voedt productiviteit via meerdere wegen Wanneer order- en leveringsinformatie – zoals bestellingen, facturen, levertijden en pakbonnen – digitale koppelingen geautomatiseerd verlopen, zijn minder menselijke handelingen nodig en is meer informatie sneller beschikbaar. Dit verlaagt de kosten en verkort doorlooptijden. Ook wordt het risico op uitval kleiner. Bovendien kunnen digitale verbindingen veranderingen elders in de keten – zoals vertragingen of prijsveranderingen – direct zichtbaar en vergelijkbaar maken. Dit vergroot de wendbaarheid. Wanneer de interne en externe digitalisering uiteindelijk optimaal werkt, kan veel autonomer en worden gewerkt, met betrouwbaardere, snellere en goedkopere leveringen als resultaat. Bovendien zal geautomatiseerde digitale uitwisseling steeds vaker als inkoopvoorwaarde gelden. Voor de overgrote meerderheid van de industriebedrijven rechtvaardigt dit daarom de extra IT-investeringen.

Duurzaamheid product aantoonbaar maken Tot slot is digitalisering van de productieketen ook een vereiste om aan duurzaamheidseisen op het vlak van ketenverantwoordelijkheid en circulariteit te kunnen voldoen. Twee thema’s waarover in rap tempo hogere eisen aan bedrijven worden gesteld. De mogelijkheid om automatisch digitale certificaten mee te leveren met daarin informatie over afkomst en samenstelling van onderdelen en materialen, biedt kansen om de duurzaamheid van product en keten aantoonbaar te maken en meer informatie over herbruikbaarheid of recyclemogelijkheden te verkrijgen.