Onder druk wordt alles vloeibaar, blijkt maar weer in de coronacrisis. Zie het complete DemcAir beademingssysteem voor de intensive care, dat technologieontwikkelaar en -producent Demcon in een luttele maand wist te realiseren. Hoe heeft Demcon dat met hulp van tal van partners in die ongekend korte tijd voor elkaar gekregen en wat is daarvan bruikbaar voor ‘normale’ ontwikkeltrajecten? Link Magazine organiseerde half november een Teams-sessie om te leren van de DemcAir. ‘Met meer parallel werken en goed vooruitkijken valt vaak nog winst te behalen.’

Leren van extreem kort ontwikkeltraject voor DemcAir beademingssysteem

– ‘Ik kreeg het mandaat om voor het projectteam overal binnen Demcon mensen vandaan te halen.’

– ‘Mensen kwamen in het weekeinde terug om de machines te beladen.’

– ‘De contacten met leveranciers over levertijd verliepen met vallen en opstaan.’

– ‘Heel veel zaken hebben we versneld kunnen oppakken door alles opzij te zetten’

– ‘We hadden een extreme focus, met één kapitein en secondanten voor de verschillende disciplines.’

‘Alles wat riekte naar overbodig – niet doen’

Dennis Schipper. Foto: Demcon

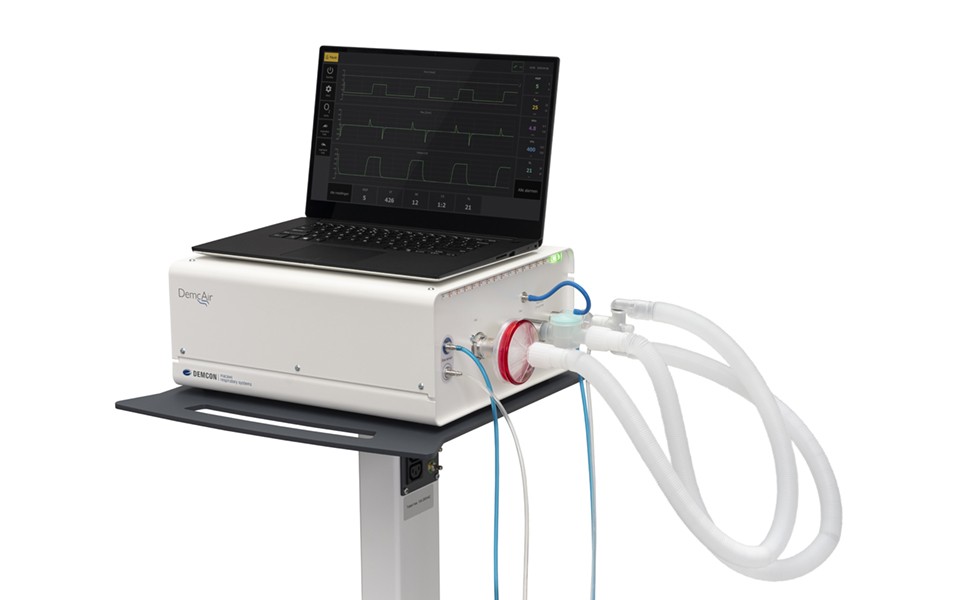

Het DemcAir beademingssysteem is gebaseerd op de beademingstechnologie die Demcon macawi respiratory systems (hierna: Macawi) heeft ontwikkeld. Demcon produceert de losse beademingsmodules al vele jaren en levert ze aan internationale producenten van beademingssystemen. Een compleet beademingssysteem had Macawi echter nog niet ontwikkeld en Demcon nog niet geproduceerd.

Patrick Kleuskens van Macawi

‘Ja, dat kunnen we’

Half maart, op een maandag, meldde zich het ministerie van VWS, vertelt Patrick Kleuskens van Macawi. ‘Er dreigde een tekort aan beademingsapparaten, gezien de situatie die toen in Noord-Italië al zeer dringend was. Of wij die konden leveren. “Ja, dat kunnen we”, besloot Dennis (Demcon-directeur Schipper, red.). Vrijdagmiddag hebben we een voorstel naar VWS gestuurd, zondagmiddag kregen we de order, maar zaterdag waren we alvast begonnen. We hadden natuurlijk al onze beademingsmodule, geschikt voor de intensive care, als hart van een compleet systeem. Daar moesten we nu zaken omheen ontwikkelen, zoals behuizing, display, voeding en bedieningssoftware. Onze normale doorlooptijd voor ontwikkeling is twee tot drie jaar, maar wij zagen wel mogelijkheden om het heel snel te doen. Bijvoorbeeld door alleen direct beschikbare componenten te kiezen, zoals een standaardlaptop met touchscreen in plaats van een apart geïntegreerd touchscreen.’

In Teams

- Teun Arends, business area director medical DEKRA

- Ben van den Elshout, cto Demcon Macawi

- Patrick Kleuskens, managing director Demcon Macawi

- Carla Kloeze, klinisch fysicus Catharina Ziekenhuis Eindhoven

- Marcel Swinnen, consultant test & design for eXcellence tbp electronics

- Ton Lavrijsen, NPI engineer VDL ETG Precision

- Martin van Zaalen, hoofdredacteur Link Magazine (gespreksleider)

Ben van den Elshout, cto Demcon Macawi

Een mijlpaal per week

‘Alles wat riekte naar overbodig – niet doen’, verklaart Ben van den Elshout, bij Macawi technisch trekker van het project. ‘Niets zelf ontwerpen om er een nog beter en mooier product van maken als het ook off-the-shelf beschikbaar was. We hadden op voorhand het vertrouwen dat zulke basiscomponenten met wat duwen en trekken wel verkrijgbaar zouden zijn.’ Beschikbaarheid van mensen was eveneens een issue. Kleuskens: ‘Ik kreeg het mandaat om voor het projectteam overal binnen Demcon (750 medewerkers, red.) mensen vandaan te halen. Dat heeft andere projecten wel pijn gedaan; we hebben klanten daarover gebeld en ontmoetten veel begrip.’ Het team telde uiteindelijk ruim zestig mensen, uit alle disciplines: software, elektrisch, mechanisch, industrieel ontwerp, productie en kwaliteit.

Van den Elshout: ‘Op zaterdag maakte een kernteam eerste schetsen van de systeemarchitectuur en op maandag lag er een concept waar alle disciplines het over eens waren. Tijdens een grootschalige kick-off die ochtend hebben we de mijlpalen gedefinieerd: na week 1 een compleet functioneel prototype, na week 2 de eerste preklinische testen, na week 3 testen op patiënten, na week 4 klaar voor productie. Al die mijlpalen hebben we gehaald en meteen de eerste vijftig stuks (van de in totaal vijfhonderd die VWS had besteld, red.) geproduceerd.’

Maandag gemaild, woensdag gemaakt

Met dank aan de in totaal ruim veertig partners, waaronder toeleveranciers van componenten en submodules; het complete systeem, inclusief de centrale module, bevat meer dan tweehonderd verschillende componenten. Zo ging Van den Elshout voor de mechanische delen meteen in conclaaf met VDL ETG Precision, dat hij nog kende uit de tijd dat hij er zelf werkte. Ton Lavrijsen, bij VDL ETG Precision verantwoordelijk voor new product introduction, verbaast zich nog steeds. ‘We hebben alleen gekeken of de gevraagde producten bij onze organisatie pasten qua maakbaarheid. Normaal is onze levertijd vier tot zes weken. Nu kreeg ik maandagmiddag om drie uur een mailtje en woensdagavond hebben we de delen voor de proto’s geleverd.’ Dat was mogelijk omdat meteen duidelijk was wat VDL ETG Precision precies moest leveren. Van den Elshout: ‘Ik heb één call opgezet voor onze mechanische engineers en Tons mensen, zodat we het hele verhaal in één keer konden doorpraten en besluiten konden nemen.’ Lavrijsen: ‘Het technisch productdossier was toen al voor 99 procent goed.’

Vervolgens moesten er in korte tijd vijfhonderd stuks komen, want de systemen werden alvast mechanisch opgebouwd voor het complete systeem was uitontwikkeld. ‘Mensen kwamen ’s avonds terug om verder te werken en in het weekeinde om de machines te beladen. We hadden natuurlijk niet voldoende materiaal op voorraad en levering zou normaal vier tot zes dagen duren. Toen we leverancier MCB Direct uitlegden waarvoor het bestemd was, kwamen ze meteen twee keer op een dag langs. Het cleanen, heel belangrijk voor een medische toepassing, hebben we moeten uitbesteden.’

Marcel Swinnen (tbp electronics): ‘We hebben zelfs de ambassade ingeschakeld om componenten uit Berlijn geleverd te krijgen.’ Foto: tbp

Ambassade inschakelen

Voor de elektronica vertrouwde Demcon op vaste leverancier tbp electronics. Die is gewend in te zetten op early supplier involvement en first time right (in één keer het goede leveren), vertelt Marcel Swinnen. Grootste uitdaging voor tbp was de leverbaarheid van componenten. ‘In het ontwerp hebben wij rekening gehouden met een normale leadtime van twee weken, maar sommige componenten hebben wel tien weken levertijd. De contacten daarover met leveranciers verliepen met vallen en opstaan, zoals met First Sensor in Berlijn. Met hulp van VWS hebben we via de ambassade in Berlijn geprobeerd de productie te laten verhogen. Dat lukte eerst niet, maar later dankzij financiële beloftes gelukkig wel. Andere opdrachtgevers hebben we kunnen herplannen. Verder hebben we onze testcapaciteit verdubbeld en samen met Demcon goed gekeken hoe we de boards zo efficiënt mogelijk konden maken. Bij mijn weten zijn er geen teruggekomen.’ Tot de andere key leveranciers behoorden twee partijen voor de kabelboom, 2E Interconnection en 2Connect. Van den Elshout: ‘Van hen hebben we veel flexibiliteit gevraagd, want de kabelboom is altijd de sluitpost in een ontwerptraject. Tijdens het testen van een systeem wijzigt de routing regelmatig, terwijl het ook nog eens een arbeidsintensief product is.’

Cruciale componenten

De problemen zaten soms in een klein hoekje. Zoals een expiratieklepje, een plastic disposable met een levertijd van een halfjaar, vanuit Taiwan. Van den Elshout: ‘De leverancier was compleet overrompeld door de vraag vanuit de hele wereld. We konden via klanten van ons wel wat kopen en met een luchtbrug van KLM onderdelen laten ophalen. Uiteindelijk was het niet voldoende, dus zijn we het klepje zelf gaan maken. Een spuitgietproduct, dus moesten we een matrijs laten maken, wat normaal ook weken duurt. En er moest nog een rubberflapje aan het klepje komen. Voor zo’n knullig onderdeel best wel een spannende exercitie, want cruciaal voor de performance van het apparaat. Een ander onderdeel, een simpel verbindingspijpje, kon onze vaste leverancier niet leveren. Dus is VDL dat gaan maken, en niet eens duurder.’

Teun Arends (DEKRA): ‘We hebben onze gebruikelijke risicogebaseerde aanpak gevolgd.’ Foto: DEKRA

Certificering

Bijzonder, en belangrijk voor de snelheid, was dat DEKRA als certificerende instantie voor de CE-markering al meteen werd betrokken. Vanwege de spoed werd gekozen voor een verkort, zogeheten CE-exemption-traject. Dat is door een Europese verordening mogelijk gemaakt: certificering voor beperkte tijd en voor een beperkte toepassing, in dit geval bij coronapatiënten op de IC. Maar wel veilig, benadrukt Van den Elshout. ‘Vanaf dag één heeft DEKRA zich heel flexibel opgesteld. Toen wij moesten switchen naar andere componenten, hebben we hun meteen gevraagd hoe zij daar tegenaan keken en of het nog paste in de CE-exemption. Dat was gelukkig zo. Vanaf het begin hebben zij in het ontwikkelproces meegekeken. De bochten daarin hebben we, samen met hen, wel sneller genomen maar nergens afgesneden.’ Teun Arends van DEKRA: ‘Normaal zitten we aan het eind van het traject, nu keken we bij Demcon namens VWS, onze opdrachtgever, al mee bij de ontwikkeling. Heel veel zaken hebben we versneld kunnen oppakken, door alles opzij te zetten en andere projecten stil te leggen. We hebben wel onze gebruikelijke risicogebaseerde aanpak gevolgd en omdat wij het product van Macawi, de centrale module, al goed kenden, konden wij bepaalde aannames doen en op de technische expertise van Demcon vertrouwen.’

‘We hebben samen bochten sneller genomen, maar ze nergens afgesneden’

Ziekenhuizen

In het eerste weekend ging Demcon via informele contacten ook al op zoek naar testgebruikers. Zo kwamen het Erasmus Medisch Centrum in Rotterdam, het Isala in Zwolle en het Catharina Ziekenhuis in Eindhoven in beeld. Van den Elshout: ‘Vanaf maandagochtend hebben we meetings met hen gehad over de beademingsfuncties die ze nodig hadden, hoe die precies moesten werken en wat ze gewend waren voor de user interface.’ In het Catharina Ziekenhuis had Carla Kloeze als klinisch fysicus al veel ervaring met het introduceren van nieuwe medische technologieën en het traject dat daaraan voorafgaat, onder meer preklinisch testen (technisch valideren) en klinisch testen (op patiënten) van medische apparatuur. ‘Het beademingssysteem moest druk- en volumegestuurd kunnen werken, afhankelijk van de situatie van de patiënt, bijvoorbeeld of die zelf nog kan meeademen. Zeker op de IC is het belangrijk dat de machine geen extra schade aan de patiënt toebrengt. Daarvoor moesten beveiligingen worden ingebouwd. Je moet een herstellende patiënt bijvoorbeeld ook veilig van de beademing kunnen halen.’ Tegelijk moest het apparaat simpel te bedienen zijn, want vanwege de overbelasting zou ook ander personeel dan de normale IC-intensivisten en ‑verpleegkundigen ingezet moeten worden. ‘Dus zo min mogelijk knoppen erop, wel duidelijk, en goed leesbare curves. Alarmen moesten makkelijk in te stellen zijn en goed hoorbaar. Op dat soort dingen waren we heel kritisch en tussen de testen door hebben de drie ziekenhuizen daar overleg over gehad.’ Van den Elshout: ‘In de eerste week hebben we de user interface uitgetekend in PowerPoint: als je hierop klikt, krijg je dat scherm. Zo konden de IC-medewerkers al droogzwemmen.’ Ook keken de ziekenhuizen kritisch naar de installatie. Het systeem kwam als een soort bouwpakket, inclusief disposables zoals filters en een korte handleiding. Kloeze: ‘Een intensivist en een verpleegkundige hadden in vijf minuten alles aangesloten. Vervolgens is uitgebreid naar de user interface gekeken, bijvoorbeeld het makkelijk kunnen switchen tussen beademingsmodi en het instellen van alarmen. Dat leidde nog tot een aanpassing vanwege de prioritering: het belangrijkste alarm altijd bovenaan het scherm.’ Een majeure modificatie op aangeven van de ziekenhuizen betrof de stroomvoorziening. Bij een stroomstoring moet een batterij de functie direct kunnen overnemen. Van den Elshout: ‘Een extern battery pack hebben we nu in overleg met DEKRA beoordeeld als een acceptabel risico en daarom toegevoegd aan het systeem.’

Succesvolle testen

Voor de klinische testen droegen de drie ziekenhuizen elk een patiënt aan. Kloeze: ‘Omdat het systeem niet in een wetenschappelijk onderzoek was beproefd en niet normaal CE-gecertificeerd, hadden we goedkeuring van de raad van bestuur nodig. Daarvoor hebben we een eigen risico-inventarisatie moeten uitvoeren. Van de patiënt hadden we informed consent nodig; de eerste die we vroegen gaf meteen akkoord. Bij de test hebben we er een volledig opgebouwde beademingsmachine naast gezet voor het geval er iets fout zou gaan.’ Het ging niet fout, alle testen verliepen succesvol. In samenspraak tussen de drie ziekenhuizen, VWS, DEKRA en Demcon kwam er akkoord op het ontwerp. Dat werd bevroren en de productie van het complete systeem kon beginnen. Gelukkig hoefden de vijfhonderd stuks in de eerste coronagolf niet te worden ingezet. Vervolgens doorliep het systeem – ook in hoog tempo – het normale CE-certificeringstraject, wat resulteerde in een paar kleine aanpassingen. Het Catharina Ziekenhuis heeft momenteel de systemen als back-up staan om te gaan gebruiken bij een verdere uitbreiding van de IC-capaciteit.

Geen veranderingen, geen micromanagement

Valt er terugkijkend op dit project iets mee te nemen naar reguliere ontwikkel- en productieprocessen, wil gespreksleider Martin van Zaalen in de Teams-sessie weten. Dat blijkt niet vanzelfsprekend, juist omdat het project zo bijzonder was, vindt Ben van den Elshout. ‘We hadden een heel ervaren topteam, waardoor het ‘right first time’-gehalte in ontwikkeling en productie heel hoog was.’ En er was een ontzettende focus en drive bij alle betrokkenen, vult Patrick Kleuskens aan. ‘Niet alleen in ons eigen team. Als we vertelden dat we aan een beademingssysteem werkten, gingen overal deuren open en werden we voorgelaten.’ Van Zaalen: ‘De doorlooptijd in dit project was dus sec de ontwerp- en maaktijd, er was geen wachttijd. Is er een regulier proces mogelijk met minder wachttijd dan gebruikelijk?’ Kleuskens: ‘Dan heb je het over lean. Daar wordt natuurlijk wel naar gezocht. Met meer parallel werken en goed vooruitkijken valt in de planning vaak nog wel winst te behalen. Al was dit wel een erg rechtlijnig ontwerpproces. Normaal sla je meer zijwegen in: is dit of dat misschien niet nog beter?’ Van den Elshout: ‘Nu was er geen tijd om de scope te laten schuiven, wat wel gebeurt in langere trajecten.’ De managementstijl speelde ook een rol. ‘We hadden een extreme focus, met één kapitein en secondanten voor de verschillende disciplines. Geen micromanagement maar een eigen mandaat voor ieder van hen.’ Kleuskens: ‘Elke avond, als de kids thuis in bed lagen, hadden we een online meeting, waarin we ook besluiten namen. In de eerste week bijvoorbeeld zagen we de software niet vooruitgaan; daar hebben we meteen meer mensen op gezet.’

Geen compromissen

Lees Link magazine digitaal of vraag een exemplaar op bij mireille.vanginkel@linkmagazine.nl

De partners benoemen elk vanuit hun eigen invalshoek succesfactoren en lessen. In sommige gevallen zijn de ervaringen vooral een bevestiging van een reeds ingeslagen weg, zoals bij tbp. Marcel Swinnen: ‘Wij hebben onze lessen al eerder geleerd, in de componentencrisis (toen wereldwijd schaarste dreigde, red.).’ Ton Lavrijsen heeft geleerd dat er in geval van nood meer mogelijk is dan je denkt. ‘Onze machines staan niet stil, maar in nood, als alle pijlen dezelfde kant op wijzen, kan de stilstand nog minder zijn.’ De klinisch gebruikers betrekken bij de ontwikkeling, voert Carla Kloeze aan. ‘Dan kunnen de ontwikkelaars meteen schakelen naar wat de gebruikers verwachten van het apparaat. We zijn gewend samen aan innovaties te werken met universiteiten en industrie, maar dit is de eerste keer dat we een klinische test hebben uitgevoerd zonder dat er een wetenschappelijk onderzoek aan voorafging.’ Wat betreft de certificering, blijkt het in een verkort traject niet nodig om compromissen te sluiten. ‘We hebben die zoals gebruikelijk risicogebaseerd doorlopen’, zegt Teun Arends. Alleen niet-cruciale testen, zoals een ‘hellingproef’ (of het systeem niet wegrolt als het scheef staat opgesteld), werden overgeslagen. Het risico dat daarmee iets mis zou gaan, werd aanvaardbaar geacht, gezien de specifieke toepassing en de korte termijn. ‘Demcon had met zijn module al een solide basis; daardoor kostte het niet zoveel tijd. Voor een ontwikkeling from scratch (zoals veel andere initiatieven beoogden, red.) zou certificering veel langer duren. Wij kregen daar veel aanvragen voor, maar in deze korte tijd zou dat kansloos zijn.’

Goede besluitvorming

Bij Macawi heeft Ben van den Elshout vooral geleerd over het belang van parallel werken en goede besluitvorming: ‘Bij elke beslissing die discussie dreigde op te roepen, ben ik gestopt naar de verschillende partijen mails te sturen die mogelijk alleen maar verwarring en meer discussie zouden geven. In zo’n geval heb ik alle betrokkenen online bijeengeroepen om meteen een besluit te nemen.’ Patrick Kleuskens: ‘Zorg voor directe communicatie en duidelijkheid; beter een fout besluit waar je op terug kunt komen dan geen besluit.’ Zie het besluit waar alles mee begon: ‘Ja, dat kunnen we.’