In 2017 tekenden ArianeGroup en Airbus Defence and Space Netherlands een contract voor de ontwikkeling van twee motorframes voor de Ariane 6, de nieuwe draagraket van de European Space Agency. Een contract dat de ontwikkeling, samenbouw, het testprogramma en de test-motorframes omvat. Plus – vanzelfsprekend – de levering van de vluchtmodellen voor de eerste lancering in 2020. Een contract van 46 miljoen euro. Een hoop geld, maar verhoudingsgewijs beduidend minder dan voor de Ariane 5 beschikbaar was. En het moet veel sneller. Kortom, in tijd noch geld is er ruimte voor verkeerde leveringen en re-work. Om de kans daarop zo klein mogelijk te maken, haalt Airbus zijn key suppliers in huis, in een splinternieuwe Industrie 4.0-faciliteit.

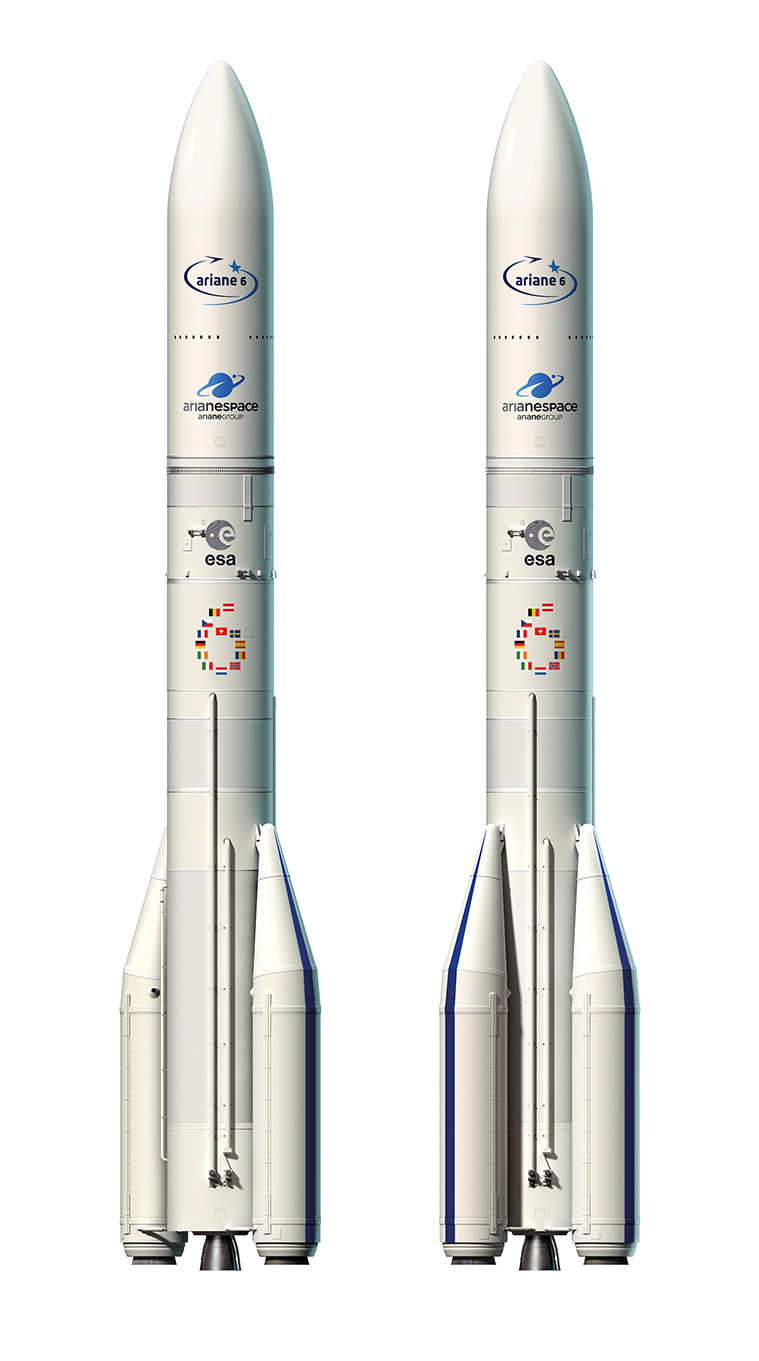

Een tekening van de twee configuraties waarin de Ariane 6 wordt gebouwd, één met twee brandstof-boosters (A62) en een met vier (A64). Illustratie: Airbus

‘Wij stellen zélf de detailspecificaties op waaraan de motorframes moeten voldoen’

– Bij de lancering van de Ariane 6 A64 komt er op de frames een druk te staan van 100.000 kilo per vierkante centimeter.

– Subcontractors zijn verantwoordelijk voor de productie en ontwikkeling van een specifiek onderdeel van de Ariane 6.

– ‘Wij hebben voortdurend overleg met de klant en de andere subcontractors, en met onze eigen sleutelleveranciers.’

– De nieuwe assemblagehal in Oegstgeest is 5.000 vierkante meter groot

Geen ruimte voor re-work

De complexiteit van het ontwerp en de productie van de twee typen motorframes die bij Airbus in Oegstgeest van de lijn moeten komen, zit allereerst in de enorme kracht die de frames moeten kunnen weerstaan. Bij de lancering van de Ariane 6 A64 – een raket met vier brandstofboosters – komt er een druk op te staan van 100.000 kilo per vierkante centimeter. Dus moeten de metaaldelen van de frames buitengewoon stijf en sterk zijn. Het motorframe voor de onderste brandstoftrap Vulcain (VUAB) moet bovendien heel goed bestand zijn tegen de hitte van 1.200 graden Celsius die de raketmotoren bij de lancering afgeven. Dit frame maakt deel uit van de trap die op de grens van de dampkring wordt afgestoten. Het motorframe voor de bovenste trap Vinci (VITF) gaat wel mee naar de gewenste baan om de aarde, waar de Ariane 6 zijn payload – een satelliet als de Galileo, bestemd voor de opbouw van een Europees GPS-systeem – achterlaat. Dat framedeel moet juist berekend zijn op de zeer lage temperatuur in de ruimte, van -220 graden Celsius.

Sneller en goedkoper

De complexiteit wordt verder vergroot door de omvang van de frames in combinatie met de zeer geringe tolerantie in de maatvoering. Zo is de VUAB 5,4 meter in doorsnee en 5,20 meter hoog, terwijl de afwijking van het ene naar het andere uiteinde niet meer dan 0,1 millimeter mag zijn. Het frame is onderdeel van een raket van in totaal ruim zestig meter hoog: grotere afwijkingen zouden ervoor zorgen dat de raket zo ‘krom’ is dat die daardoor niet exact in de juiste baan om de aarde belandt. Ook het gewicht levert uitdagingen op: elke kilo extra vergt weer extra brandstof, wat ten koste gaat van de payload. En er moet rekening gehouden worden met de vele interfaces: de gaten, uitsparingen en wat dies meer zij voor het later kunnen installeren van vloeistof- en gasleidingen, elektriciteitskabels en allerlei apparatuur. Ten slotte moet het ontwerpen en produceren veel sneller én een stuk goedkoper: de Ariane 5 ging voor een bedrag van ruim 150 miljoen dollar de lucht in, het budget voor de 6 bedraagt de helft.

‘Wij specificeren’

Hoe dan ook, Maarten Schippers, director industrialisation van Airbus Nederland, moet veel ballen in de lucht houden in de vier jaar tussen de eerste ontwikkelingsstap en de lanceringsdatum. Nadat de klant, de ArianeGroup, een pakket van eisen op tafel legde, werd Airbus Nederland na een uitgebreid tenderproces een van de vijf subcontractors. Die zijn elk verantwoordelijk voor zowel de productie als ontwikkeling van een specifiek onderdeel van de Ariane 6. ‘De klant komt alleen met een programma van eisen. Het is aan ons daar een oplossing voor te engineeren, tot op detailniveau. We werken daartoe nauw samen met de klant en de andere key subcontractors. We zetten een kleine ontwerp- en maakstap en stemmen vervolgens met hen af of we daarmee nog steeds voldoen aan de eisen. Maar wij stellen dus zélf de detailspecificaties op waaraan de motorframes moeten voldoen. Dat kunnen we omdat we veel ervaring hebben met het bouwen van dit type frames.’

Sleutelleveranciers

Voor het produceren van het grote aantal onderdelen van de frames (het VUAB-frame bijvoorbeeld bestaat uit meer dan 50.000 parts) werkt Airbus samen met vier sleutelleveranciers voor de grote delen, aangevuld door een grote groep suppliers voor de kleinere zaken. De relatie met deze sleutelleveranciers is anders dan die Airbus heeft met Ariane. ‘Want wij specificeren, onze toeleveranciers doen dat niet. Wij weten bijvoorbeeld hoe rond een gat moet zijn – hoeveel afwijking er mag zijn ten opzichte van de perfecte ronding. De inbreng van de leverancier is om aan te geven wat de beste manier is om dat gat met die toleranties te maken. Daarom hebben wij niet alleen met de klant en de andere grote subcontractors voortdurend overleg, maar ook met onze eigen sleutelleveranciers.’

De relatie met deze leveranciers wordt de komende twee jaar verder geïntensiveerd. Vorig jaar november opende premier Mark Rutte de nieuwe assemblagehal in Oegstgeest, tussen de A44 en de Rijn (waarover de grote framedelen gemakkelijk kunnen worden afgevoerd). Deze is 5.000 vierkante meter groot en opgedeeld in twee hallen die elk een deel van de productielijn gaan bevatten. Er is nu nog ruimte genoeg. Midden in de productiehal staat een half gereed testframe te glanzen voor de VEGA C, een andere raket van de ArianeGroup. Links en rechts ervan staan de grote blauwe ‘assemblage-mallen’ waarin de verschillende frames worden opgebouwd. Ernaast is een robuuste Kuka-robot doende de platen aan elkaar te klinken die de kruisvormige, inwendige draagstructuur moeten gaan vormen van de cilindervormige frames voor Ariane 6. De eerste hal is, op wat pallets na, nog leeg. Hier komen straks de freesmachines en andere bewerkingsmachines te staan van de sleutelleveranciers. Want dat is dus de bedoeling: binnen twee jaar leveren die niet meer toe vanuit hun eigen vestiging, maar produceren ze in deze Airbus-plant, aldus Schippers, die eerder bij ASML ervaring opdeed met de opbouw van een extended enterprise.

Geen tijd

‘Het gaat voor de Ariane 6 met twaalf frames per jaar niet om een grote serie. Maar wij weten uit ervaring dat, onder meer door alle wijzigingen die werkende weg worden doorgevoerd, geleverde onderdelen vaak niet helemaal correct zijn. Als leveranciers dan verder weg zitten, ook al is het maar vijftig kilometer, zorgt dat voor heel veel, kostbaar tijdverlies. Want als het ene deel niet beschikbaar is, moet de assemblage van ander al voorhanden materiaal wachten. Die tijd hebben we niet.’ Het komende halfjaar moet de optimale configuratie worden bepaald. Aan de hand daarvan kunnen de leveranciers vaststellen exact welke apparatuur ze moeten aanschaffen. ‘Als de specificaties bijvoorbeeld een net iets andere manier van frezen vragen, kan het relevant zijn dat de leverancier een net iets andere freesmachine bestelt. Vervolgens duurt het al gauw anderhalf jaar voordat de machines binnen zijn. Voorts moet de leverancier operators vrijmaken en zijn machines hier opnemen in zijn digitale platform, opdat hij die op afstand kan inplannen, monitoren en onderhouden. Want de capaciteit die hier wordt opgesteld, moet natuurlijk wel zo goed mogelijk benut worden, ook voor werk voor andere klanten. Alleen dan kunnen we met z’n allen de kosten laag genoeg houden.’

Industrie 4.0-faciliteit

Ook de digitalisering van de fabriek in Oegstgeest moet een kostenverlagend effect hebben. In deze Industrie 4.0-faciliteit, zoals Airbus het duidt, wordt nu al gewerkt met model-based definition, de digitale single source of truth, waarmee op elk moment in het proces en in detail gecontroleerd kan worden of het gerealiseerde werk nog steeds aan alle specificaties voldoet. Met een tracking-en-tracing systeem kan nauwgezet worden gevolgd waar welk onderdeel is. ‘En we zijn voornemens toe te werken naar een digital twin. Naar een smart factory waarin wij op elk moment van elk onderdeel van het productieproces digitaal en live de actuele status kunnen volgen.’ Airbus investeert een kleine 20 miljoen euro in de ontwikkeling, bouw en inrichting van pand en productielijn.

Voor de rechter met sleutelleverancier

Met een van de vijf sleutelleveranciers voor de motorframes van de Ariane 6 belandde Airbus deze zomer voor de rechter. Het Hengelose PM Spacetec wilde de geproduceerde onderdelen voor motorframes niet leveren tegen de afgesproken maximum prijs van 1,1 miljoen euro. De leverancier wilde ook 1,2 miljoen euro aan meerkosten betaald zien, die in rekening waren gebracht door zijn eigen leverancier, de zusteronderneming PM Aerotec, onderdeel van dezelfde PM Group en eigendom van de Hengeloër Joep Henk Lüth. Nu heeft Airbus afgesproken met alle leveranciers dat zij geen retentierecht hebben: als er conflicten ontstaan over betalingen, mogen zij niet weigeren om de spullen te leveren. Want dan zou de lancering in 2020 niet worden gehaald en dat kan Airbus komen te staan op een schadeclaim van minstens 50 miljoen. Begin juli stelde de rechter Airbus in het gelijk. Dit betekent dat de structuurdelen waarop Airbus in mei beslag had gelegd, naar de productiefaciliteit in Oegstgeest konden worden vervoerd, aldus Airbus in een persverklaring. Het contract met de toeleverancier is opgezegd en dus zal de Hengelose onderneming niet behoren tot het groepje sleutelleveranciers in de Airbus-plant in Oegstgeest.

De andere vier zijn oppervlaktebehandelaar Surface Treatment die ook het non-destructief testen doet. Voorts KSA Kugelstrahlzentrum Aachen, gespecialiseerd in peen forming, een bewerkingstechniek waarbij er gecontroleerd kogeltjes op een metalen plaat geschoten worden, met het doel die te buigen. Daarnaast de freesspecialisten Microtechniek Special Products in Beverwijk en Premium AEROTEC uit het Duitse Augsburg.