Innovatiever en sneller, tegen lagere kosten

Sinds de overname door Canon heeft Océ-Technologies fors geïnvesteerd in het lean en agile maken van zijn processen. Waarbij in het inbrengen van het lean-concept duidelijk de Japanse hand is te herkennen en agility – het flexibel kunnen reageren op veranderende (markt)omstandigheden – een Nederlandse manier van denken is. Die combinatie van kwaliteiten, ‘leagility’, vraagt de printerfabrikant ook van zijn toeleveranciers. Dit om zijn concurrentievermogen én dat van de supply base sterk te verhogen.

• ‘Je kunt niet meer één keer een machine ontwikkelen, de markt verandert constant.’

• ‘We betrekken toeleveranciers nu vanaf de start bij de ontwikkeling.’

• ‘Einddoel is een one-piece flow waarin onderdelen óf verwerkt worden óf onderweg zijn.’

• ‘Onze targetprijs moet gehaald worden. Maar, die leggen we niet eenzijdig op.’

Océ wil lean en agile worden, oftewel leagile: zijn eigen processen én die van toeleveranciers zo inrichten dat zijn producten zo effectief en efficiënt mogelijk worden ontwikkeld en gemaakt. Opdat de beste innovaties zo snel mogelijk de markt bereiken, zoals het nieuwste paradepaard, de Océ VarioPrint i300 sheetfed pers. Océ wilde – als eerste – deze hoogvolume digitale pers in de markt zetten, die 300 full-colour afdrukken per minuut kan printen, desgewenst elk vel met een andere opdruk, van een andere papiersoort. Een printer die dus in één minuut een volledige, configuratiespecifieke full-colour handleiding kan produceren, of een compleet boek. Ideaal voor onder meer uitgevers die zich tegenwoordig niet meer kunnen veroorloven met offset duizenden exemplaren tegelijk te drukken, vanwege het risico van een grote restvoorraad.

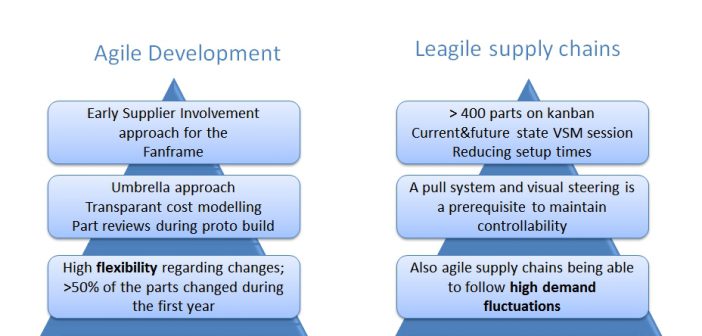

Agile development

‘Deze machine is op een agile wijze ontwikkeld’, vertelt Ronald Adams, r&d-manager mechanical development. ‘Het zorgt ervoor dat r&d ontvankelijk is voor een voortdurende stroom aan wijzigingen. Je kunt tegenwoordig niet meer één keer een machine ontwikkelen en deze vervolgens in de markt zetten. De markt verandert constant. Daartoe onderhouden wij een zeer geregeld contact met grote klanten als Bol.com en Amazon.’ Datzelfde geldt voor de wijzigingen die voortkomen uit kostendruk, vult Carlo Simons, director procurement Venlo, aan. ‘De eerste tien van een nieuw type machine hebben altijd de hoogste kostprijs, die je daarna snel omlaag wil brengen om de grotere aantallen tegen lagere kosten te kunnen produceren. En je wilt al gauw weer nieuwe functionaliteiten toevoegen, naar aanleiding van weer nieuwe vragen van klanten. Een agile ontwikkelproces biedt de flexibiliteit om die groeiende, aanhoudende stroom aan wijzigingen snel op te vangen en de innovatie snel naar de markt te brengen.’

Vroeger betrekken

Een ander aspect van agile development, aldus Ronald Adams, is het zo vroeg mogelijk betrekken van de toeleveranciers. ‘Traditioneel hadden wij vrijwel alle onderdelen al helemaal uitontwikkeld voordat we gingen bedenken welke partijen die voor ons zouden kunnen produceren. Pas dan gingen we met hen aan de slag om die conform onze specificaties geproduceerd te krijgen. Pas dan kwamen produceerbaarheidsproblemen aan het licht die tot veel wijzigingen in de specificaties leidden. Met alle rework en tijd- en geldverlies van dien. Voor een groter aantal onderdelen, zoals de drum van de VarioPrint i300 (die zorgt voor het snel drogen van bedrukt papier, red.), pakken we dat nu anders aan. We betrekken toeleveranciers vanaf de start bij de ontwikkeling – voor de drum bedrijven als metaalbewerker Itter en gieterij Wutal. In eerste instantie wilden we de drum bouwen door 64 geëxtrudeerde cilinders aan elkaar te lassen’, illustreert Adams. ‘Dat levert natuurlijk een minder stabiel, minder goed repeteerbaar productieproces op. Samen met onze toeleveranciers kwamen we tot de slotsom de complete drum in één keer te gieten. Zo borg je de kwaliteit wel en dan ben je werkelijk agile bezig. En het ontwikkelen van andere onderdelen gaat ook gemakkelijker als je eerder in het proces zeker weet dat kritische onderdelen zoals de drum conform bepaalde specificaties geproduceerd kunnen worden.’

Zelfstandig ontwikkelen

Nu is de drum een ‘strategische’ module, maar ook voor de niet-kritische behuizing van de luchtbehandelingsmodule van de VarioPrint i300 betrok r&d van Océ veel eerder de toeleverancier, in dit geval NTS Hermus uit Venray. Océ specificeerde de onderdelen niet zelf, maar gaf NTS de vrijheid zelfstandig te ontwikkelen. ‘Met als resultaat een behuizing die veel minder framedelen bevat omdat de stevigheid aan de beplating wordt ontleend. Met name door die aanpassing is de behuizing 35 procent goedkoper geworden’, weet Carlo Simons. Daar komt nog bij dat r&d manuren won, omdat ontwikkelactiviteiten nu bij NTS werden uitgevoerd. ‘Die mensen kunnen weer ingezet worden voor andere, strategische modules’, aldus Adams. ‘Het is de bedoeling dat straks voor veel meer onderdelen deze manier van samenwerking – early supplier involvement – wordt gehanteerd’, zo kondigt Simons aan.

Leagile supply chains

Agile development betekent dus het flexibel omgaan met een groeiende stroom aan wijzigingen, om de marktontwikkelingen zo nauwgezet mogelijk en sneller te kunnen volgen. Dit vergt ook een ander intern en extern logistiek systeem, vertelt Joost Hillen, vice president manufacturing machines Venlo. ‘De VarioPrint i300 bestaat uit een groot aantal onderdelen, die – om steeds sneller met innovaties naar de markt te kunnen – door steeds korter durende cycli gaan. Leadtimes worden korter en batches kleiner, en onderdelen worden bij de leverancier pas afgeroepen als ze nodig zijn, om waste en voorraden in de supply chain te minimaliseren.’ Daartoe is, geïnspireerd door lean-goeroe Hayashi van Toyota, een paar jaar terug gestart met de invoering van het kanban-systeem. Onderdelen worden nu steeds meer precies aangeleverd in de aantallen die op enig moment nodig zijn in het verwerkingsproces. ‘Ook in onze eigen manufacturing zijn we ver met de implementatie van lean-concepten en het verkorten van de doorlooptijd. Einddoel is een one-piece flow waarin onderdelen óf verwerkt worden óf onderweg zijn, maar niet liggen te wachten in een tussenopslag.’

Leveranciers vertrouwd maken

Begin vorig jaar is in Venlo de implementatie van het one-piece flow-systeem gestart voor de Océ VarioPrint 6000, getuige de rood-witte kruisen op het deel van de werkvloer waar die printer wordt geassembleerd. Vierkante meters waar tot voor kort onderdelen wachtten op hun verwerking. ‘Op een gegeven moment gaan we die ruimte weer benutten voor uitbreiding van de productiecapaciteit. Ook dat is een voordeel van leagile werken’, licht Simons toe. En getuige ook de kitkarren op de werkvloer, nauwgezet ontworpen om door een picker gemakkelijk en foutloos gevuld te worden met alle onderdelen die een operator nodig heeft voor één bepaalde module. Hillen: ‘De assemblagedoorlooptijd van de VarioPrint6000 is zo inmiddels teruggebracht van 120 naar 35 uur. Onderdelen bevinden zich nu nog maar maximaal vier uur op dezelfde plek. Voorheen was dat gemakkelijk twee dagen.’

Nu is het niet de intentie voorraden slechts te verplaatsen naar de toeleveranciers. Want onder de streep levert dat uiteindelijk niets op, realiseren de Océ-mensen zich. Daarom maken zij ook leveranciers vertrouwd met leagile toeleveren, met de VarioPrint i300 als carrier. Instrumenten als value stream mapping brengen in kaart waar in hun productieproces waarde wordt toegevoegd en waar waste ontstaat. Océ investeert daartoe ook in transparante informatie-uitwisseling en een lean purchase-to-pay-proces. Dit door het koppelen van het eigen ERP-systeem met dat van de toeleveranciers via een supplier collaboration platform. De complete overgang naar kanban voor de VarioPrint i300 vergt anderhalf jaar, weet Hillen.

Global procurement strategy

Inmiddels zijn zo’n dertig toeleveranciers op het kanban-systeem in Venlo aangesloten. De meesten van hen voeren sinds kort het predicaat ‘Océ key supplier’. Om de band met hen – en nog zo’n 25 andere Europese sleutelleveranciers – aan te halen en hen op hoofdlijnen te informeren, waren ze begin april uitgenodigd voor het European Supplier Appreciation Event 2016 op de Océ-vestiging in het Zuid-Duitse Poing. Centraal stond de global procurement strategy, onderdeel van de leagility-strategie. Voor de uitrol ervan is een periode van vier jaar uitgetrokken, die startte met het integreren van de inkoopafdelingen in Poing, Venlo en Vancouver. Dit moet ervoor zorgen dat Océ wereldwijd toeleveranciers kiest en beoordeelt op basis van dezelfde kpi’s, dat makkelijker werk verschoven kan worden van de ene supplier naar de andere en dat het bij toeleveranciers introduceren van nieuwe producten op één en dezelfde wijze gebeurt. En dat het leagile-gedachtegoed overal op dezelfde, heldere wijze wordt overgebracht, aldus vice president global procurement Michiel Hekkens.

Dialoog

Een tweede strategische stap was het stevig schrappen in het wereldwijde bestand van ruim duizend toeleveranciers. Uit de 700 overblijvers hebben Hekkens en de zijnen ongeveer honderd key suppliers geselecteerd, waarvan grofweg een kwart Nederlands is en een kwart Duits. Deze zijn verantwoordelijk voor een (groot) deel van de toelevering aan de vestigingen in Poing, Venlo, Singapore en Vancouver, en nauw betrokken bij ontwikkeling. Met deze long-term partners is Océ het gesprek aangegaan, verhaalde Hekkens. Een dialoog voor een optimale match van de toeleverbehoeftes van Océ met de competenties van de toeleveranciers. Océ gaf duidelijkheid over hun prestaties en hoe die – met onder meer kanban – verbeterd zouden kunnen worden. Niet alleen om voor Océ meer leagile te zijn, maar al werkende weg ál de eigen productieprocessen leaner, sneller en flexibeler te maken. De suppliers benutten het gesprek om te pleiten voor een betere forecast en het vroeger betrokken worden bij ontwikkeling (inmiddels dus realiteit voor bedrijven als NTS Hermus en Itter, zie het kader).

Nog stappen te zetten

Inmiddels zijn er vorderingen gemaakt, maar nog niet voldoende, maakte Hekkens duidelijk. Eind dit jaar moet zeventig procent van de componenten voor de VarioPrint i300 volgens de kanban-principes worden toegeleverd; voor ‘Venlo’ betekent dit dat nog dit jaar 4.000 van de 6.000 parts in het pull-on-demand-systeem moeten worden opgenomen (tussenstand april: 1.600). Voorts blijkt tien procent van de toeleveringen niet op tijd of compleet, terwijl de yield target 95 procent is. Maar ook op het vlak van early supplier involvement zijn er nog stappen te zetten. En de prijzen moeten verder omlaag. Hekkens: ‘Onze targetprijs moet gehaald worden, zo snel mogelijk. Maar, die leggen we niet eenzijdig op. Het gaat erom dat we wederzijds open zijn over de kostfundamenten en de marges, en samen goed nadenken over hoe we die kosten omlaag kunnen brengen, bijvoorbeeld door de specificaties te wijzigen.’

Hoger niveau

‘En ook binnen Océ moeten er nog de nodige stappen worden gezet’, weet Joost Hillen. Het inrichten van een lean en agile ontwikkel- en productieproces waarmee doelgericht en efficiënt wordt ingespeeld op de nieuwste eisen van de markt, zonder waste zoals tussenvoorraden, vraagt veel van de Océ-medewerkers. ‘Deze manier van werken vergt een hoger niveau. Voor de eerste VarioPrint i300’s hebben we dan ook onze beste operators ingezet. We zijn nu bezig al onze mensen met opleidingen op dat hogere niveau te brengen.’ Hetzelfde geldt voor de productiemiddelen, incluis de testsystemen. ‘En er moeten nieuwe methodieken worden geïntroduceerd. Een compleet nieuw ontwikkel- en productieproces brengt nieuwe standaarden met zich mee.’

Sterke combinatie

Dit hele traject is gestart in de slipstream van de overname van Océ door Canon in 2012. Omdat verbeteringsinstrumenten als continuous improvement, kanban en lean Japanse vindingen zijn, stroomt er veel kennis van het Verre Oosten naar Europa. Maar het is geen eenrichtingsverkeer, verzekert Carlo Simons. ‘Bij Canon zijn ze gewend de camera’s en printers in grote aantallen te produceren. Een product wordt pas op de markt gebracht als het helemaal perfect is en voldoet aan een enorme hoeveelheid kwaliteitseisen. Dat werkt goed voor de consumentenmarkt, maar veel minder voor de b2b-markt waar wij in zitten. Als je daar maar blijft sleutelen tot je het perfecte product hebt, is de concurrent je voorbij gestoken. Onze Nederlandse vrije, meer improviserende, flexibele manier van werken waarin producten, ook nadat ze op de markt zijn gebracht, voortdurend verder geperfectioneerd worden, vinden ze in Tokio heel interessant. Juist die combinatie van Japanse en Nederlandse kennis is een heel sterke. En, als Océ willen we daar niet alléén van profiteren. We zien graag dat, via onze toeleveranciers, de hele regio daarvan de vruchten plukt. Om er zo aan bij te dragen dat de industrie hier mondiaal concurrerend blijft.’

Extra early supplier involvement

John Dirks van NTS Hermus mag zijn verhaal doen ten overstaan van vijftig Europese key suppliers op Océ’s European Supplier Appreciation Event 2016. Hij vertelt dat de uitrol van de procurementstrategie van Océ, gericht op een leagile supply base, hem het gevoel heeft gegeven ‘in een compleet andere wereld terecht te zijn gekomen’. ‘Intern spreken we van vóór en ná de VarioPrint i300.’ Deze goedverkopende machine levert nu veel van de aanwezige toeleveranciers een snelgroeiende hoeveelheid werk op en staat voor hen centraal in de omslag naar het leagile toeleveren.

Zo moest NTS Hermus zich in korte tijd de engineering en productie eigen maken van maar liefst 700 metalen onderdelen (zo’n tien procent van de complete printer). ‘Waren we blijven werken op de traditionele manier – een detailtekening aangeleverd krijgen, produceren, inspecteren en reviewen –, dan hadden we dat nooit gered.’ Gebruikmakend van onder meer value stream mapping en de QRM-methode (Quick Response Manufacturing) van Rajan Suri, is NTS erin geslaagd een heel groot deel van de wachttijd – ‘gemiddeld in industriële processen 95 procent, bij ons was het 98 procent’ – te elimineren. En intussen staan 400 van de 700 parts in kanban. Belangrijk was ook dat voor een belangrijk deel van het werk voor Océ – het frame van een luchtbehandelingsmodule – de interactie met r&d van de printerfabrikant veel sneller op gang kwam. Early supplier involvement dus. Zo slaagde NTS Hermus erin de tco van het frame met 35 procent te verlagen. ‘Die kan nog verder omlaag, net als de time-to-market, maar dat vergt dan wel extra early supplier involvement, al in de conceptfase’, houdt Dirks de Océ’ers onder zijn gehoor voor.

Een tweede spreker is Frank Wiersma van Itter uit Hardenberg, dat veel eerder dan gebruikelijk werd betrokken bij de ontwikkeling van de drum voor de VarioPrint i300. Dankzij die early supplier involvement kon Itter de productie van deze drum compleet automatiseren, vertelt de managing director. Daartoe werd een vrijwel volledig dedicated freescel ontwikkeld waarmee nu het gietstuk dat als basis dient voor de drum, in enkele uren wordt afgewerkt. Door veel geld en vier jaar ontwikkelingstijd te investeren in een cel ingericht voor – in principe – alleen de drum, heeft Wiersma een ‘gecalculeerd’ risico genomen. Vooralsnog pakt het goed uit: ‘Nog voor het eind van dit jaar moeten we de productie verdubbelen.’

Artikel verschenen in Link Magazine, juni 2017