Standaardisatie en modularisatie zijn cruciale enablers van de smart factory die in het plaatje van Industrie 4.0/Smart Industry passen. En daar zit behoorlijk schot in, zeggen twee experts van machineautomatiseerder Lenze. ‘Er is nog huiswerk te doen. Maar de tijd is nu wel rijp om stappen te zetten in modularisatie en om de machines en modules van een productielijn OPC-UA compliant te maken – want dat is het one and only informatie- & communicatieplatform voor de smart factory.’

Lenze maakt zich in veel gremia sterk voor modularisatie en standaardisatie

Eindfabrikanten zien het gebeuren: steeds meer klanten vragen om customized producten, waar geen hoger prijskaartje aan mag hangen dan aan seriematig vervaardigde, allemaal eendere producten. Op bestaande productielijnen is dat haast onmogelijk. Als dat al zou kunnen, dan gaat er zoveel effort en tijd in telkens opnieuw configureren en programmeren zitten, dat de kosten torenhoog oplopen en de vereiste, kortere levertijd (time to market) onhaalbaar is. Dus moet het anders. Dankzij een reeks innovaties in het digitale domein (sensoring, industrieel internet of things, machine learning, de cloud, et cetera) kan het ook steeds beter.

‘Wat de eindgebruiker wil, is maximale flexibiliteit, met zo kort mogelijke stilstand van de productielijn’

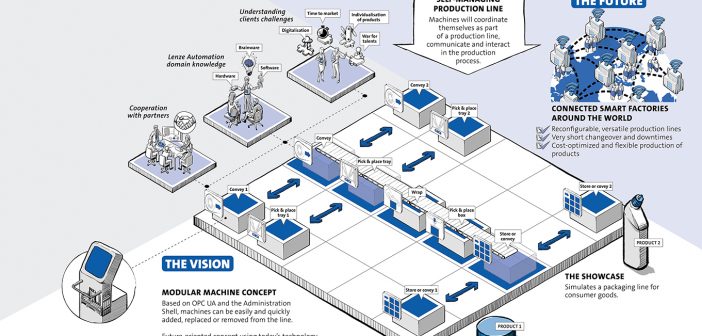

Anders dus, maar hoe? Twee Lenze-experts – global business development manager Patrick Bruder en system engineer Konrad Cop – leggen het uit. Productielijnen zijn opgebouwd uit een groot aantal machines en modules met elk één of enkele specifieke taken (‘skills’): iets van A naar B transporteren (conveyors), componenten toevoegen (bijvoorbeeld met pick & place robots), verpakken, palletiseren, et cetera. Die equipment is zelden of nooit afkomstig van één leverancier, waardoor de eindgebruiker te dealen heeft met een grote variëteit aan besturingssystemen, plc’s, communicatieprotocollen, interfaces en zo meer. De kunst is nu al die skills zodanig te configureren en integreren dat een soepel draaiende, robuuste en kostenefficiënte productielijn ontstaat.

Plug & Produce-concept

In de smart factory moeten die productielijnen in flow verschillende product(variant)en in kleine aantallen kunnen bouwen, idealiter ‘batch-size one’. Wat inhoudt dat niet altijd dezelfde equipment in dezelfde volgorde ingezet kan worden, aldus Patrick Bruder. ‘Wat de eindgebruiker wil, is maximale flexibiliteit, met zo kort mogelijke stilstand van de productielijn en zonder aldoor veel inspanning in configureren en programmeren te moeten steken. Plug & Produce noemen wij dat bij Lenze, zeg maar: aansluiten en je kunt aan de slag. Waarbij de eindgebruiker wel de vrijheid wil behouden om die machines aan te schaffen die hij voor zijn proces de beste – meest robuuste, snelste, betaalbare – vindt.’

Gestandaardiseerde interface

Die puzzel moet opgelost worden om de smart factory te kunnen realiseren. Wat helpt, legt Konrad Cop uit, is dat de eerder genoemde digitale ontwikkelingen tot almaar slimmere machines leiden: ze kunnen relevante data verzamelen, met elkaar communiceren en samen – zonder dat er nog mensen aan te pas komen – de optimale marsroute van het flexibele productieproces vormgeven. Een ‘maar’ is, dat dit alleen werkt als de machinebouwer zijn machine uitrust met een interface die compatibel is met alle andere, zodat al die subsystemen dezelfde taal spreken. Ze moeten de data die worden uitgewisseld ook echt snappen en samen de meest adequate stappen kunnen zetten om het proces flexibel en ongestoord te laten verlopen.

Standaard die alles connect

Dat voor elkaar krijgen vergt drie dingen. Allereerst: mechanische componenten met digitale slimheid erin. Die, licht Cop toe, ‘met hun “buren” kunnen “overleggen” om samen de juiste beslissingen te nemen.’ En verder modularisatie (het complete proces in parten opsplitsen die, omdat ze goed gedefinieerd zijn, naadloos samenwerken) en standaardisatie. ‘Interfaces die niet met elkaar kunnen praten, zijn achterhaald. We moeten toe naar een standaard die alles met elkaar connect. Daar plukt iedereen de vruchten van: de machinebouwer hoeft niet meer voor elke applicatie van scratch af te programmeren – en hij kan submodules combineren als zeg maar LEGO-bouwstenen. Daardoor kan hij sneller, met minder mensen en risico’s, een korte doorlooptijd. En de eindklant/oem’er heeft de flexibele, plug & produce productielijn waar zijn klanten om vragen.’

Schot in standaardisatie

In die standaardisatie zit behoorlijk schot, in Duitsland en zoetjesaan ook wereldwijd. Dat OPC-UA (Unified Architecture) hét informatie- en communicatieplatform voor de smart factory is, staat wel vast: alle serieuze partijen hebben dat inmiddels omarmd. Aan daarop gebaseerde sectorspecifieke standaarden (companion specs) wordt gewerkt. Zo is er in de Duitse, langzamerhand ook wereldwijde, verpakkingsindustrie, consensus over dat PackML (packing Machine Language) de standaard moet zijn. Een andere standaard die de smart factory een haalbare kaart gaat maken, is RAMI 4.0, het reference architecture model for industry dat ervoor zorgt dat de vele data die componenten en machines/modules verzamelen, gebruikt kunnen worden om in de engineeringfase ‘digital twins’ te creëren: virtuele weergaves die in de engineeringfase de werkelijkheid simuleren wat finetuning van ontwerpen mogelijk maakt lang voordat de fysieke productie plaatsvindt. En ietsje verder weg, zit TSN eraan te komen, een standaard voor machine-to-machine communicatie die volgens Bruder op termijn de fielbus-systemen zou kunnen vervangen.

Real-life showcase

Om aan te tonen dat zo’n flexibel proces anno 2019 verwezenlijkt kan worden, en om inzichtelijk te maken wat daar allemaal bij komt kijken, heeft Lenze in eigen huis een productielijn opgebouwd die handen en voeten geeft aan de digitale transformatie op basis van smart industry-concepten. Deze real life showcase, die onder meer op de afgelopen Hannover Messe te zien was, maakt gebruik van onder andere PackML, en is een bewijs dat flexibele productielijnen die raad weten met sterk verschillende producten – in dit geval een wasmiddel en een crème – vandaag al mogelijk zijn. Bruder: ‘Het is een eerste stap waarmee Lenze aantoont dat het kan, met meetbare efficiëntievoordelen. De grote uitdaging is nu dat verder te brengen – om gezamenlijk met onze concurrenten, machinebouwers en eindgebruikers consensus te bereiken over de ontbrekende standaarden.’

Bijna twintig werkgroepen

Lenze is een actieve speler in die gremia, veelal vergelijkbaar met de Smart Industry Fieldlabs in ons land. Bruder: ‘In hoeveel werkgroepen we zitten? Poeh, ik denk ruim twintig, misschien wel dertig.’ Waar Konrad Cop aan toevoegt: ‘Het unieke van Lenze is dat we het complete plaatje kennen, van end-to-end. Van het lage niveau – de motor en de sensor – tot en met de cloud. Daardoor zit Lenze in de positie om een serieuze partij te zijn, met een scherpe visie over waar het naartoe zou moeten gaan en kunnen we klanten maximaal ondersteunen om de weg naar smart industry in te slaan.’ Patrick Bruder: ‘We hebben laten zien dat de technologie er is, en dat sommige standaarden nog ontbreken. Dat laatste mag geen reden zijn om nog even niets te doen: niemand zal zo’n concept in één stap realiseren. Verstandig is dat de sector nu al de eerste stappen zet – dat brengt niet alleen de smart factory dichterbij, maar ook ontwikkelingen als condition monitoring en predictive maintenance.’

Het advies van de beide Lenze-experts: ‘Get ready for modularisation, doe mee in de gremia die zich sterk maken voor open, fabrikant-/merkonafhankelijke standaarden en maak je systemen klaar voor OPC UA.’