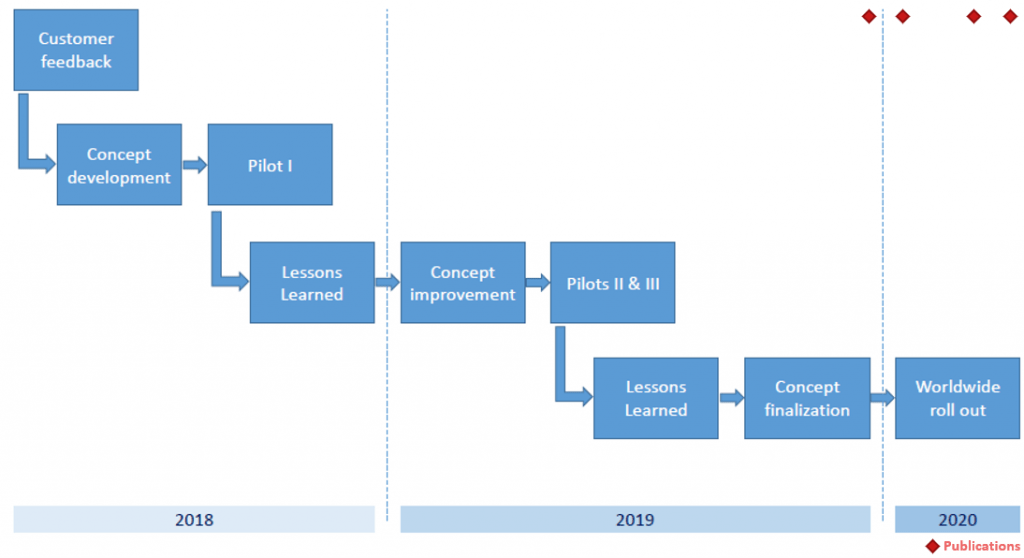

De 10.000 verschillende componenten en modules die ASML als spare parts en service tools in warehouses verspreid over de wereld aanhoudt, hebben allemaal een ‘tijdstempel’ gekregen: een aanduiding van hoeveel tijd het mag kosten om dat part of die tool vanuit het ASML-servicenetwerk bij een specifieke, kapotte chipmachine in de fabriek van de klant te krijgen. Het is een van de concrete uitwerkingen van een nieuw service-supply-concept ontwikkeld om zeer kostbare langdurige stilstanden (extreme long downs) te voorkomen. Implementatie scheelt de klanten van ASML enorme bedragen, zo heeft Douniel Lamghari-Idrissi uitgerekend. Deze ASML-medewerker promoveerde erop aan de TU Eindhoven.

Douniel Lamghari-Idrissi

– Het nieuwe serviceconcept richt zich op het verlagen van het aantal stilstanden langer dan 24 uur

– Een uur stilstand van de DUV kost gemiddeld 72.000 euro – dat van de nieuwste en veel kostbaardere EUV nog veel meer.

– ‘Om zo’n complete lijn weer helemaal op orde te krijgen, met alle buffers weer conform de standaarden aangevuld, dat vergt bijna een maand.’

– Van elk van de units is bepaald hoeveel tijd het mag kosten om die na een uitvraag bij de stilstaande machine te krijgen.

– ‘Suppliers zijn blij met dit nieuwe concept. Want het zorgt voor betere forecasts.’

Promotieonderzoek onthult hoe kostbare langdurige stilstanden chipproductielijnen te voorkomen

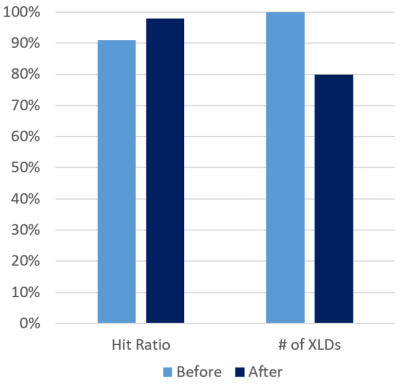

Het nieuwe service-supply-concept verlaagt het percentage XLD’s met 20 procent, goed voor een jaarlijkse besparing van 1,5 miljard euro. De Hit Ratio drukt uit hoeveel procent van de gevraagde SKU’s is aangeleverd binnen de toelevertijd die voor die units geldt. Bron: Lamghari-Idrissi et al. 2021.

ASML legt in de servicecontracten die het met zijn klanten aangaat vast wat het uptime-percentage moet zijn. Lamghari-Idrissi houdt in het gesprek dat we op de TU/e-campus met hem hebben ‘voor het idee’ 95 procent aan. Exacte percentages mag hij namelijk niet noemen. Die verschillen per klant, chipfabriek en type machine. Vanzelfsprekend is het percentage van de meer mature DUV (deep ultraviolet)-machines hoger dan van de EUV (extreme ultraviolet)-apparaten die nog maar kort op de markt zijn en derhalve nog wat kinderziektes hebben. En het hangt ook af van het type chip dat ermee geproduceerd wordt. IC’s bestaan tegenwoordig soms wel uit 150 lagen en – afhankelijk van de eisen die aan de fijnheid van het patroon in een laag gesteld worden – worden die met een DUV of juist met een EUV aangebracht, licht Lamghari-Idrissi toe.

Stilstand door wachten

Of, correcter, dr. Lamghari-Idrissi. Die doctorstitel heeft hij recent behaald met een onderzoek naar een nieuw serviceconcept. Een concept gericht op het verlagen van het aantal stilstanden langer dan 24 uur (extreme long downs, kortweg XLD’s) van chipmachines door het ontbreken van – en dus het wachten op – spare parts of servicetools (Stock Keeping Units, SKU’s) nodig om de storing te verhelpen. Die variabele is goed voor 20 procent van de uren stilstand. De rest wordt veroorzaakt door het stellen van de diagnose, het uitwisselen van het kapotte component door een nieuw en het weer in werking stellen van de machine, zo heeft hij in zijn vierjarig onderzoek aan de Technische Universiteit Eindhoven vastgesteld. Onderzoek waarvoor hij van zijn werkgever ASML toestemming en budget heeft gekregen, want stilstand is altijd kostbaar, maar vooral als deze lang duurt.

1,5 miljard

Een uur stilstand van de DUV kost gemiddeld 72.000 euro – dat van de nieuwste en veel kostbaardere EUV nog veel meer. Een hoop geld, toch zit in dat bedrag maar een klein deel van de ‘pijn’ die de klant ervaart als de storing langer duurt. Het implementeren van zijn serviceconcept, vertelt Lamghari-Idrissi trots, bespaart de klanten die van de ASML-service gebruik maken (en samen een installed base hebben van zo’n 3.000 ASML-machines), maar liefst 1,5 miljard euro per jaar. Een enorme schade die vooral ontstaat doordat na een langdurige stilstand heel veel tijd nodig is om de complete productielijn weer up and running te krijgen. Concreet: ‘Als er sprake is van een XLD kan er tot 27 dagen nodig zijn om de productieprocessen weer helemaal op orde te krijgen.’ ‘Het is’, parafraseert zijn promotor Geert-Jan van Houtum, ook bij het interview aanwezig, ‘als bij een file op de snelweg’: ‘Als een stremming langdurig is, spreidt de file zich uit over meerdere wegen en dan is er veel meer tijd nodig om alles weer opgelost te krijgen.’

Bijna een maand

De operators van de stilstaande machine kunnen een korte tijdspanne gemakkelijk invullen met ander werk elders in de fabriek. En de tientallen andere machines in een chipproductielijn hebben elk een buffer aan werkvoorraad voor enkele uren. ‘Maar gaat het langer duren’, vervolgt Lamghari-Idrissi, ‘dan komen operators met de armen over elkaar te zitten. En de buffers van de andere machines raken leeg zodat ook die moeten worden stilgezet. Om zo’n complete lijn na een lange stilstand weer helemaal op orde te krijgen, met alle buffers weer conform de standaarden aangevuld, dat vergt bijna een maand.’

‘Vergt het uitwisselen van een onderdeel en vervolgens weer opstarten relatief veel tijd, dan moet de aanlevertijd korter zijn’

Nieuw serviceconcept

Door de bank genomen doen die XLD’s zich in elke chipfabriek jaarlijks toch wel ‘een handvol keren’ voor. Kortom, reden genoeg voor ASML die te voorkomen. Niet zozeer om de penalty’s van de klant te vermijden, benadrukt Lamghari-Idrissi. ‘Maar omdat wij een heuse partner willen zijn die het als zijn verantwoordelijkheid ziet de productieprocessen bij de klant – waarvoor wij de belangrijkste machines leveren – zoveel mogelijk draaiende te houden.’ Vandaar dat hij, onder academische begeleiding van Van Houtum, naast zijn baan als contract manager customer supply chain, vier jaar lang heeft mogen werken aan een nieuw service-supply-concept. Met dus als doel de XLD’s, veroorzaakt doordat SKU’s niet beschikbaar zijn, zoveel mogelijk terug te dringen.

Tijd in plaats van afstand

Het concept van Lamghari-Idrissi bevat meerdere oplossingen. De eerste die hij noemt is het inwisselen van de focus op de afstand tot het ASML-warehouse met de benodigde parts en tools voor die op de aanlevertijd. ‘ASML beschikt wereldwijd over 45 warehouses, gerund door derden. Tot nog toe werd voor het aanleveren van reserve-onderdelen alleen gekeken naar de afstand tussen een warehouse en de chipfabriek. Maar als je een issue hebt in bijvoorbeeld Singapore, kun je veel parts of tools beter laten beleveren vanuit Nederland dan vanuit een warehouse in bijvoorbeeld het Chinese Wuxi. Omdat er veel meer directe vluchten zijn van Schiphol naar Singapore ben je vanuit Nederland sneller.’

Een vijfde nodig

Een vijfde nodig

De vraag die zich dan meteen aandient, is waarom ASML kiest voor het op voorraad houden van SKU’s in third party warehouses en niet in de chipfab zelf. Van Houtum: ‘Stel dat een warehouse vijf fabrieken bedient. Als die allemaal zelfvoorzienend moeten worden, zou je vijf keer meer parts en tools op voorraad moeten houden. Nu is in dat warehouse maar een vijfde nodig.’ Dat vraagt dan wel een gedetailleerd inzicht in hoe vaak een bepaald onderdeel kapot gaat, maar dat inzicht heeft ASML, verzekert Lamghari-Idrissi. ‘Nee, niet omdat wij een online verbinding hebben met onze installed base. Wij volgen nauwgezet hoe vaak een part of tool voor reparatie nodig is. Ons ERP-systeem verschaft ons dus voldoende inzicht.’

Drie categorieën

Maar hoeveel stuks van welke SKU waar opgeslagen moeten liggen, wordt in het concept van de PhD niet alleen bepaald door de ERP-data. Want in dat concept heeft elke combinatie van een fabriek en een SKU een ‘tijdstempel’ gekregen. Van elk van die units – afgerond zijn dat er 10.000 – is bepaald hoeveel tijd het mag kosten om die na een uitvraag bij de stilstaande machine te krijgen. Daartoe zijn de reserveonderdelen en servicetools onderverdeeld in drie categorieën: kritisch, niet zo kritisch en niet kritisch voor het voorkomen van een XLD. Vanzelfsprekend krijgen de kritische een stempel met het geringste aantal uren. ‘Maar hoeveel precies hangt weer af van de lokale situatie’, verklaart Lamghari-Idrissi. ‘In Taiwan staan TSMC-chipfabs in twee steden op twee uur rijden van elkaar. Het is niet nodig om in beide warehouses in die steden alle parts en tools op voorraad te hebben. Immers, twee uur aanlevertijd is slechts in een deel van de gevallen te lang. Voor veel SKU’s is het voldoende als er één unit op voorraad ligt in één van beide warehouses.’

Swappen en recoveren

De aanlevertijd wordt vanzelfsprekend mede bepaald door de swapping en recovery time. ‘Het verhelpen van een storing bestaat uit vier fases: het stellen van de diagnose, het vergaren van de parts en tools, het uitwisselen – swappen – van het kapotte voor het nieuwe deel en het weer opstarten van de machine. Vergt het uitwisselen van een onderdeel en vervolgens weer opstarten relatief veel tijd, dan moet de aanlevertijd korter zijn. Juist daarom hebben we de onderdelen verdeeld over die drie categorieën.’ Hoeveel tijd het swappen en recoveren kost, baseert ASML op machine-informatie die het wel online mag vergaren. ‘Machinedata bevat voor de klant per definitie concurrentiegevoelige informatie. Daarom wordt die door specialisten van de klant en in afstemming met ons eerst gefilterd alvorens die de fab verlaat.’

Elke vier weken

Lees Link magazine digitaal of vraag een exemplaar op: mireille.vanginkel@linkmagazine.nl’

Het nieuwe service-supply-concept heeft het vertrouwen van ASML in het kunnen terugdringen van XLD’s dusdanig vergroot, dat de machinebouwer nu elke vier weken met de klant evalueert of de gemiddelde wachttijd op een onderdeel per machine niet de norm van een bepaald aantal minuten per maand overschrijdt. Voorheen werd dat eens per kwartaal geëvalueerd. ‘Dat impliceert’, aldus Van Houtum, ‘dat ASML veel minder tijd heeft eerdere overschrijdingen later in de evaluatieperiode te compenseren.’

Suppliers meenemen

Plusminus 90 procent van de SKU’s bestaat uit onderdelen die leveranciers fabriceren. Zelfs een complexe, kostbare module als de waferstage die VDL ETG toelevert wordt als reserve op stock gehouden. Logisch dus, dat ook de suppliers worden meegenomen in dit verhaal, erkent Douniel Lamghari-Idrissi. ‘Ze zijn’, weet hij, ‘blij met dit nieuwe concept. Want het zorgt voor betere forecasts zodat zij hun capaciteit beter kunnen inplannen voor de productie van hun parts en tools.’ Maar ze moeten ook betere informatie krijgen over wanneer welke kapotte onderdelen voor reparatie bij hen arriveren en wanneer die weer gereed moeten zijn. En ze zullen straks mee moeten in dat commitment om elke vier weken de geleverde service performance te evalueren. Ook dat zal in servicebeleid van de semicon-machinebouwer een plek moeten krijgen. ‘Maar dat viel buiten de scope van mijn promotieonderzoek. Met dit supply chain management ben ik nu bezig – dat is work in progress.’