Bij TNO in Leiden is recent een nieuw operator support systeem geïntegreerd in een manuele assemblage werkplek. In de demonstrator cel wordt een operator ondersteund bij het uitvoeren van taken met behulp van projecties. Het systeem* werkt eenvoudig en effectief voor projecteren van werkinstructies in assemblage. Met behulp van de beamer kan het juiste bakje worden aangelicht en ook de montage instructie op het product of het werkblad worden geprojecteerd. Hierdoor weten operators snel welk onderdeel moet worden gepakt en waar en hoe deze gemonteerd moet worden. Operators kunnen bovendien direct feedback krijgen als een verkeerd onderdeel wordt gepakt. Navigatie door de werkinstructies gaat (semi)automatisch en eventuele kritische stappen kunnen handmatig bevestigd worden met behulp van virtuele knoppen die op het werkblad worden geprojecteerd. Het systeem kan relatief eenvoudig aan externe systemen (o.a. hand scanners, (3D) Vision) worden gekoppeld. Productiedata (o.a. bewerkings- en montage tijden, kwaliteitsdata) worden weggeschreven in een database om aanvullende analyses op te kunnen doen. Het systeem kan goed worden gebruikt bij het inleren van nieuwe medewerkers, maar is ook bruikbaar bij ervaren operators als productvarianten en materialen steeds frequenter wisselen en wijzigen. TNO heeft

verschillende niveaus aangebracht, afhankelijk van het skills niveau van de medewerker.

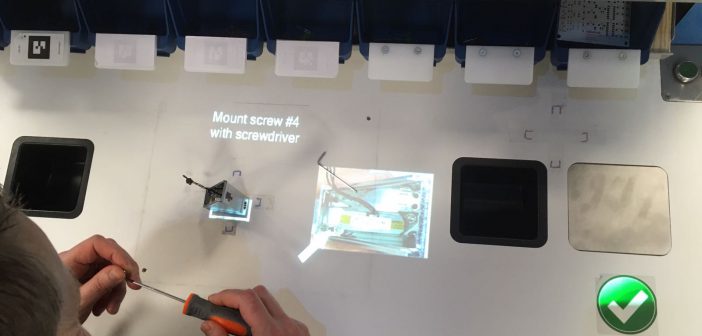

Pick-to-beamer projectie (links), projectie van instructies op het werkblad en montageposities op het product

(midden) en projectie van virtuele knoppen op het werkblad voor eenvoudige navigatie.

Demonstrator Flexible Assemblage

Deze demonstrator werkplek is in het kader van het TKI project Flexible Assemblage (Fieldlab Flexibel Manufacturing) bij Bronkhorst High Tech in Ruurlo, Omron en TE connectivity in Den Bosch geevalueerd. Bij deze bedrijven en hun medewerkers (operators en engineers) heeft TNO metingen uitgevoerd om de effectiviteit en efficiency van dit systeem ten opzichte van digitale werkinstructies via een beeldscherm

vast te stellen. Ook de effecten op de belasting van de medewerkers zijn bepaald evenals hun ervaringen met het projectiesysteem. Iedere deelnemer werd gevraagd om de juiste component te pakken en op de juiste locatie en in de juiste orientatie te plaatsen op het montagebord (zie afbeelding). De werkinstructies werden ofwel digitaal via het scherm aangeboden ofwel direct op het montagebord geprojecteerd.

Daarnaast werden de deelnemers via pick-to-beamer ondersteund om het juiste onderdeel uit één van de 16 bakjes te pakken. In totaal namen 35 operators deel aan dit onderzoek.

De belangrijkste resultaten bij deze taak zijn:

– Bij geprojecteerdeinstructies wordt totale cyclus tijd met 57% gereduceerd;

– Bij pick-to-beamer support wordt de paktijd met meer dan 70% gereduceerd;

– Er zijn geen fouten gemeten bij het pakken van componenten met behulp van pick-to-beamer

support. Het fout percentage bij het pakken van componenten met hulp van digitale werkinstructies was 8.000 ppm;

– Er zijn geen fouten gemeten bij het plaatsen van de componenten met behulp van beamer

instructies. Het fout percentage bij het plaatsen van componenten met hulp van digitale

werkinstructies was 80.000 ppm;

– Operators ervaren een 25% lagere werkbelasting bij het gebruik van geprojecteerde

werkinstructies vergeleken met scherm instructies.

Pick-to-beamer support (links), geprojecteerde instructie (midden), instructies op beeldscherm (right).

Pick-to-beamer projectie, projectie van instructies op het werkblad en montageposities op een product (Flowmeter) van Bronkhorst. Veel belangstelling (midden) voor de demonstratie voor medewerkers bij Bronkhorst

Bas Strijker manager engineering van Bronkhorst: “het was zeer waardevol om het OPS Light Guide System live in de fabriek te testen. Binnen Bronkhorst zijn er velen bij de demo’s met ons eigen product aanwezig geweest. Alle operators die meededen aan het experiment waren positief. Dit heeft een positieve uitstraling. Iedereen is zo in staat om de (on)mogelijkheden van dit systeem in te schatten.”

In het kader van ditzelfde TKI project wordt door TNO ook een datamodel ontwikkeld dat nu aan dit OPS

Light Guide System zal worden gekoppeld. Het datamodel bestaat uit een procesmodel (o.a. structuur voor

proces en diverse activiteiten), een productmodel (o.a. productbeschrijving, onderdelen, samenstelling),

een resource model (o.a. cel, gereedschap) en een receptmodel (o.a. ingredienten, instructies). Het datamodel maakt het mogelijk om op basis van een productieorder voor verschillende producttypen receptgestuurd te werken: op een flexibele manier kunnen een procesbeschrijving, werkinstructies en configuratieinstructies voor een assemblagecel worden gegenereerd. De koppeling met het OPS systeem betekent dat vanuit het datamodel straks automatisch de werkinstructies voor een assemblageactiviteit kunnen worden gegenereerd en aan het systeem kunnen worden aangeboden. Hiermee kan zowel de doorlooptijd van het maken van nieuwe instructies worden verkort (door een hogere mate van hergebruik)

als wel het versie beheer worden verbeterd.

Resultaten van dit TKI project Flexibele assemblage cel worden benut in het Fieldlab Flexibel Manufacturing dat onderdeel zal zijn van het programma Fabriek van de Toekomst bij Brainport Industries. Naast de genoemde organistaties zijn hier nog meer productiebedrijven, ontwikkelaars en toeleveranciers van

equipment en kennisinstellingen bij betrokken.

De demonstrator is live te zien op het: