Wie een innovatieve machine op de markt wil brengen, heeft al zijn energie nodig om het vertrouwen te winnen van de – a priori – sceptische klant. Veel tijd gaat zitten in het voortdurend aanpassen van het ontwerp, om het nog beter te laten aansluiten op de marktwensen en de kinderziektes eruit te halen. Hoe de benodigde onderdelen precies geproduceerd moeten worden, die sores moet de oem’er helemaal aan zijn toeleveranciers kunnen overlaten. Pharmafilter vond zo’n toeleverancier in Phoenix 3D Metaal.

– ‘Wij hebben de expertise om te bepalen hoe stijf plaatwerk geproduceerd kan worden.’

– ‘Pharmafilter laat ons in een vroeg stadium meedenken over het detailontwerp.’

– ‘Zodra potentiële klanten werkende voorbeelden kunnen zien, gaat de markt lopen.’

– De droom van Van den Berg is zijn installatie over de hele wereld te verkopen.

Pharmafilter verkort time-to-market met Phoenix 3D Metaal

‘Hoe Pharmafilter bij ons terechtgekomen is? Eduardo is altijd op zoek naar nieuwe technologie en is geloof ik gewoon via internet bij ons beland’, verhaalt dga Bernard van der Poel van Phoenix 3D Metaal. Niet dat het rubberpersen – het specialisme van Phoenix – nieuw is. Deze metaalbewerkingstechnologie ontstond reeds rond 1935 en raakte vervolgens wat overvleugeld door het dieptrekken. Maar dankzij de inzet van Phoenix 3D Metaal wordt deze technologie nu weer alom gezien als een proces dat bij specifieke vereisten grote toegevoegde waarde heeft, meent Van der Poel.

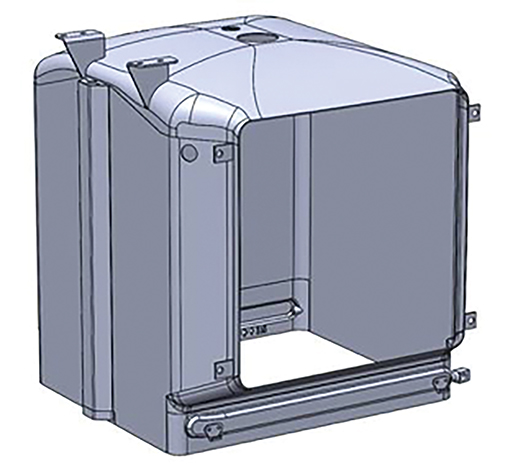

De bovenbak van de Tonto. Tekening: Pharmafilter

Marktonderzoek

Dat vermoeden had ook dga Eduardo van den Berg van Pharmafilter toen hij een zes jaar geleden aanklopte bij het Eindhovense metaalbedrijf. Het eerste contact kwam tot stand via de website, bevestigt hij: ‘Wij hadden toen al een heel ontwikkeltraject achter de rug. In eerste instantie wilden wij bepaalde componenten van kunststof maken, maar daarin zouden krassen ontstaan waarin zich micro-organismen kunnen nestelen. Dan is het hygiënischer om rvs te gebruiken voor het produceren van componenten met alleen maar afgeronde hoeken die goed zijn schoon te houden. We hebben toen eerst naar dieptrekken gekeken, maar dat bleek bij de kleine series, waar wij toen en nu nog mee werken, te duur. Rubberpersen is dan veel goedkoper en uit ons marktonderzoek bleek dat Phoenix 3D een van de weinige bedrijven is die die technologie heel goed beheersen.’

Verwerken ziekenhuisafval

Want wat was het geval? Pharmafilter had een installatie ontwikkeld voor het verwerken van al het ziekenhuisafval – etens- en medicijnresten inclusief allerlei wegwerpartikelen en -verpakkingen – dat met patiënten in aanraking is gekomen en dus besmet is. Voorheen moest dat via de altijd drukbezette liften worden afgevoerd. Met de innovatieve filterinstallatie van de onderneming uit Amsterdam kan het afval op de afdeling reeds worden vermalen en via de interne riolering worden afgevoerd naar een scheidingsinstallatie naast het ziekenhuis. Daar worden vaste stof en vloeistof gescheiden. De vaste stof wordt grotendeels vergist en omgezet in methaan dat weer gebruikt wordt voor de energievoorziening van de installatie. De vloeistof wordt door een membraanbioreactor gevoerd, een standaard rioolwaterzuivering die de medicijnresten verwijdert. Wat dan nog resteert, wordt geoxideerd en vervolgens over actieve koolstof geleid. Het water dat daarna het riool ingaat, is weer drinkbaar.

Verbeterpunten bovenbak

De vermalers – de zogeheten Tonto’s – op de ziekenhuisafdelingen zijn kasten van 180 bij 70 centimeter. Aan de voorkant zit een klep waarachter het afval op een plateau (‘tafel’) in de zogeheten ‘bovenbak’ gedeponeerd kan worden. Zodra de klep weer dicht is, draait het plateau naar opzij en omhoog tegen de zijwand aan. Het afval valt naar beneden, in een shredder. Vervolgens wordt de bovenbak gereinigd met water vanuit een aantal ingebouwde spuitpunten. Onder meer voor dit onderdeel klopte Van den Berg aan bij Phoenix 3D Metaal, in de tijd waarin de eerste prototypes van de installatie proefdraaiden in enkele ziekenhuizen. En die praktijk had nog enkele verbeterpunten aan het licht gebracht. Zo bleven er, ondanks het schoonspuiten, voedsel- en medicijnresten achter in de hoeken van de bovenbak. En als het rubberpersen ergens bij uitstek geschikt voor is, is het het produceren van metaaldelen met afgeronde hoeken.

‘Je moet niet alles tot in detail zelf willen bepalen’

Detailengineering overlaten

Van den Berg realiseerde zich dat, wilde hij een innovatieve installatie op de markt brengen, het succes sterk afhankelijk was van de innovatieve kracht van de toeleveranciers. ‘Je moet niet alles tot in detail zelf willen bepalen, maar de kracht van de toeleverancier, die als geen ander zijn eigen proces kent, durven benutten. Dus hebben we in eerste instantie volstaan met Phoenix een stepfile met de maatvoeringen te sturen van de buitenbehuizing van de Tonto en de detailengineering helemaal aan hen gelaten. Want zij weten bijvoorbeeld precies welke spanning er op koudgewalst staal komt te staan als je dat gaat persen. Het was vervolgens helemaal voor risico van Phoenix die eerste serie van twintig stuks binnen onze voorwaarden te produceren. Toen dat goede resultaten opleverde, hebben wij vervolgens ook de industrialisatie en productie van de bovenbak bij hen neergelegd.’

Een bovenbak waaraan de afgelopen jaren nog het nodige is veranderd, op instigatie van Pharmafilter, maar ook op die van Phoenix. ‘De as waarover de tafel omhoog draait, hebben zij zo gere-engineerd dat die nu altijd netjes recht tegen de zijwand komt te staan’, illustreert Van den Berg.

Open voor verbeteringen

‘Eduardo en zijn mensen weten alles van hun machine en kunnen overal op niveau over meepraten, maar staan wel zeer open voor verbeteringen’, vertelt Van der Poel. ‘Wij proberen altijd metaaldelen zo te fabriceren dat er na het persen zo min mogelijk gesneden, gelast en gefreesd hoeft te worden’, schetst manager engineering Rudy Daams. ‘Zo bestond de geleiding waarover het plateau wordt weg- en teruggedraaid voorheen uit aaneengelaste onderdelen. Wij konden het zo re-engineeren dat die geleiding nu in de persgang wordt meegenomen. Ook met de bovenzijde van de bovenkast zijn we met Pharmafilter bezig geweest. Die moest de vorm krijgen van een afgeplatte koepel, om te zorgen dat de waterdamp van het reinigen er niet aan blijft hangen, maar afglijdt naar beneden, richting riool. Daartoe moest het metaal vrij scherpe bochten – met een kleine radius – maken. Wij hebben de expertise en de simulatiesoftware (het Zwitserse AutoForm, red.) om te bepalen met welke detailvormgeving, plaatdikte en persdruk stijf plaatwerk geproduceerd kan worden.’

Maken-testen-maken

Het perswerk van Phoenix 3D werd vervolgens in de praktijk getest. Aan de hand van de kleine aanpassingen die vervolgens nodig bleken, werd het persproces gere-engineerd en nieuw testmateriaal geproduceerd. Dat maken-testen-maken herhaalde zich enkele malen, aldus Van der Poel. Via zo’n iteratief proces produceerde Phoenix ook het plaatwerk voor de buitenkant van de Tonto. ‘Met dat werk zijn we aan de klus voor Pharmafilter begonnen. De boven- en zijkanten van de kast bestaan uit één stuk plaat. In eerste instantie werd dat te slap. Natuurlijk kun je dan dikker plaatmateriaal gebruiken, maar dat is duurder en zwaarder. Toen Eduardo bij ons aanklopte, ging het in eerste instantie om dat probleem. Wij hebben toen voorgesteld het Pharmafilter-logo mee te persen. Het meepersen van een profiel geeft plaatwerk vaak de gewenste stijfheid.’

Alle ruimte

Pharmafilter is een ideale klant, zegt Daams. ‘Want zij geven ons alle ruimte om in een vroeg stadium mee te denken over het detailontwerp zodat we onze kennis van het rubberpersen ten volle kunnen benutten.’ En ook qua seriegrootte, vervolgt Van der Poel, sluit Pharmafilter goed aan. ‘Series tot 1.000 à 1.500 stuks zijn met rubberpersen rendabeler te produceren dan met dieptrekken. Want elke rubberpersgang vergt één à twee minuten, terwijl dieptrekken in één klap klaar is. Daar staat tegenover dat het rubberpersen alleen om een ‘ondermal’ vraagt; voor het dieptrekken is ook een kostbare ‘bovenmal’ (stempel, red.) nodig.’

Uitontwikkeld

Series van boven de 1.500 stuks heeft Pharmafilter voorlopig nog niet nodig; voor dit jaar zijn er 170 Tonto’s geforecast. ‘Maar er zit wel een stevige groei in’, weet Van der Poel. ‘Logisch, want de filterinstallatie draait nu in verschillende ziekenhuizen in Nederland. En zodra potentiële klanten werkende voorbeelden kunnen zien, gaat de markt lopen. En de kinderziektes zijn er intussen ook uit.’

Bijna dan. De klep aan de voorzijde wil nu nog wel ’ns lekken. Vandaar dat Pharmafilter recentelijk het ontwerp van het raamframe achter de klep heeft aangepast. Die krijgt stevigere bevestigingsnokken. ‘Aan Phoenix 3D Metaal is het dan nu weer om dat met hun productietechnologie te realiseren’, aldus Van den Berg. Daams: ‘Wij zijn momenteel bezig te bezien hoe dat frame het beste geproduceerd kan worden.’

‘Dan is de bovenkast in de Tonto wel zo’n beetje uitontwikkeld’, denkt Van der Poel. ‘Maar, aan de grote, centrale filterinstallatie buiten hebben we nog niet gewerkt. Als we kunnen bijdragen aan het verbeteren daarvan, zijn we daar natuurlijk wel voor in.’

Relatief snelle acceptatie

Het Pharmafilter-systeem staat inmiddels in vier Nederlandse ziekenhuizen en wordt momenteel bij een vijfde geïnstalleerd. Ondernemer Eduardo van den Berg is tevreden: ‘We zijn tien jaar geleden begonnen met drie man en hebben nu bijna dertig personeelsleden. Bij het Erasmus Medisch Centrum in Rotterdam draait een installatie met 120 Tonto’s en een verwerkingscapaciteit van 1.500 kuub vloeistof en 500 kilo vaste stof per dag. Zes keer meer dan onze standaardinstallatie. Door de bank genomen, hebben start-ups en hun innovaties meer dan tien jaar nodig om door de markt geaccepteerd te worden. Dat gold ook voor ons en onze installatie. Het gaat wel om een investering van een paar miljoen euro in een innovatie waarvan de betrouwbaarheid over de lange termijn nog niet bewezen is. Besluitvormingstrajecten daarover verlopen per definitie traag. Dus dan hebben wij het nog snel gedaan.’

De droom van Van den Berg is zijn installatie over de hele wereld te verkopen, maar voorlopig ligt de focus op Nederland en Europa: ‘De contracten met ziekenhuizen in Duisburg en het Zwitserse Aarau zijn nagenoeg rond. Dit jaar bouwen we vier installaties, volgend jaar vijf en in 2021 gaan we naar zes’, aldus een overtuigde Van den Berg.