De complexiteit van halfgeleiders blijft toenemen met elk nieuw procesknooppunt, omdat de industrie de grenzen van 2D-logica en DRAM-schaling verlegt met behulp van EUV-lithografie en overgangen naar ingewikkelde 3D-architecturen, waaronder Gate-All-Around (GAA) -transistors, DRAM met hoge beeldverhouding en 3D NAND-geheugens. Deze complexiteit zorgt voor grote uitdagingen voor procesingenieurs. Defecten worden veel kritischer en moeilijker te detecteren naarmate chippatronen krimpen, het gebruik van 3D-structuren zich verspreidt en het aantal lagen toeneemt. De mogelijkheid om kleine, begraven defecten in opkomende logische en geheugenchipontwerpen te detecteren en te karakteriseren, overtreft de beeldvormingsmogelijkheden van conventionele eBeam-technologie. Kortom, je kunt niet repareren wat je niet kunt zien.

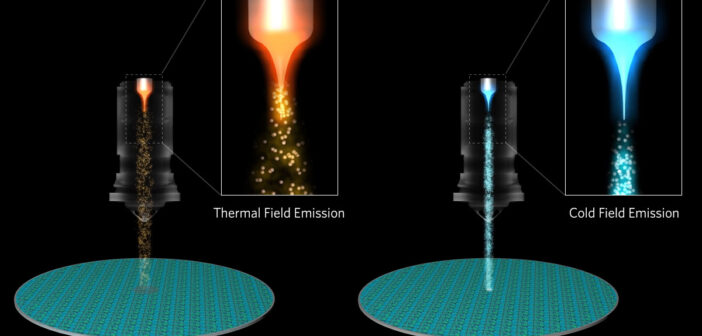

Dit is waar cold field emission (CFE) technologie om de hoek komt kijken. CFE werd lang beschouwd als de optimale eBeam-technologie en werkt bij kamertemperatuur, wat resulteert in smallere elektronenbundels met een hogere energie die een hogere resolutie en hogere beeldsnelheid produceren in vergelijking met conventionele TFE-technologie (Thermal Field Emission) die werkt bij temperaturen van meer dan 1.500 graden Celsius. Procesingenieurs kunnen het CFE eBeam-systeem afstemmen op maximale resolutie of ze kunnen de resolutie verlagen om overeen te komen met die van TFE, maar met een aanzienlijk hogere beeldsnelheid. animatie illustreert en de resolutie- en snelheidsverschillen tussen CFE en TFE.

Tot nu toe was het gebruik van cfe-gebaseerde systemen beperkt tot labo-omgevingen omdat de stabiliteit van de eBeam-kolom onvoldoende was voor de strenge eisen van de productie van grote hoeveelheden halfgeleiders. Een van de belangrijkste factoren die van invloed zijn op de stabiliteit is de netheid van de eBeam-kolom. Alle eBeam-systemen bevatten een extreem kleine bronpunt die de elektronen uitzendt die worden gebruikt voor beeldvorming. Omdat de punt zo klein is, kan elke verontreiniging – zelfs een enkel atoom – mogelijk de stroom van elektronen verstoren en instabiliteit van het systeem veroorzaken.

Link magazine editie december 2022 | jaargang 24 thema: B2B-marketing: veel meer dan goede klantrelatie opbouwen. Lees Link digitaal of vraag een exemplaar op: mireille.vanginkel@linkmagazine.nl’

In TFE-systemen is de bronpunt zo heet dat deze automatisch alle verontreinigingen afstoot die zich op het oppervlak kunnen verzamelen. De werking bij kamertemperatuur van CFE, de belangrijkste drijfveer voor de hogere prestaties, maakt het reinigen daarentegen veel uitdagender.

Om cfe-technologie uit het labo en in de fab te brengen, ontwikkelden de ingenieurs en technologen van Applied twee innovaties die de stabiliteitsuitdaging van CFE oplosten. De eerste was het creëren van een extreem ultrahoog vacuüm in de eBeam-kolom dat ver onder de 1 x 10-11 millibar ligt, wat twee tot drie ordes van grootte beter is dan voor TFE-systemen en bijna het vacuümniveau in de ruimte! Door middel van een uitgebreid optimalisatieproces combineerde Applied een extreem ultrahoog vacuüm met speciaal ontwikkelde kamermaterialen om de aanwezigheid van verontreinigingen in de eBeam-kolom aanzienlijk te verminderen.

Zelfs onder extreem ultrahoog vacuüm kan er nog een kleine hoeveelheid restgas bestaan. Als gasmoleculen zich aan de elektronenbron hechten, worden de prestaties aanzienlijk verminderd. De tweede innovatie die we hebben ontwikkeld, is een cyclisch zelfreinigend proces dat continu verontreinigingen uit de CFE-bron verwijdert, waardoor stabiele en herhaalbare prestaties mogelijk zijn voor productieomgevingen met grote volumes.

Zoals uitgelegd in de bovenstaande video, vergde de commercialisering van applied’s CFE eBeam-technologie meer dan 10 jaar van intense ontwikkeling en samenwerking tussen onze teams in Israël en Duitsland. Het resultaat is de introductie vandaag van onze eerste op CFE gebaseerde eBeam-producten – de SEMVision® G10 voor defectbeoordeling en PrimeVision® 10 voor defectinspectie.

Door klanten in staat te stellen defecten die ze nog nooit eerder hebben kunnen zien, sneller te ontdekken, helpt Applied de ontwikkeling en productie van geavanceerde procesknooppunten te versnellen. Bron Applied