DGA Platform over innovatie, regulering en paarse krokodillen.

‘Eigenlijk ging het nergens over’, zegt gastheer Arend van der Sluis ter afsluiting van de tweede bijeenkomst van het DGA Platform van Link Magazine, bij ITMGroup (inmiddels omgedoopt tot Tembo). Want de zorgvuldig voorbereide stellingen over innovatie door machinebouwers in samenwerking met hun toeleverketen zijn nauwelijks aan bod gekomen. Maar intussen heeft hij wel een boeiende schets gegeven van de innovatiestrategie voor zijn bedrijf dat groot is geworden in de inmiddels krimpende tabaksmarkt. De sterke regulering van die sector blijkt innovatie aan te jagen.

De afhankelijkheid van externen beziet Van der Sluis wel met enige huiver. Andere machinebouwers delen die zorg en bij sommigen is het zelfs reden om weer te gaan insourcen, bijvoorbeeld door bepaalde bewerkingen weer in eigen huis te doen. ‘Daardoor worden de doorlooptijden korter.’ Illustratie: Josje van

- Kijken naar andere producten helpt risico’s te spreiden.

- Huiver rond inhuur externen reden voor insourcen.

- ‘Van het inkopen van ip heb ik altijd spijt gehad’

- Regelgeving rond innovatiesubsidies mag flexibeler.

Vorig jaar startte Link Magazine met het DGA Platform om ondernemers, veelal directeur-grootaandeelhouders, uit de maakindustrie een podium te bieden voor strategische reflectie en het uitwisselen van ervaringen, ideeën en oplossingen. Link doet er verslag van – zonder deelnemers expliciet te citeren, om hen vrijmoedig te laten praten over geslaagde en minder geslaagde projecten en initiatieven. Tijdens de tweede bijeenkomst, op het hoofdkantoor van ITMGroup in Kampen, vertelt bestuursvoorzitter Arend van der Sluis tijdens zijn presentatie en de aansluitende rondleiding gedreven over de transformatie die zijn bedrijf doormaakt.

Modulair

Met het bouwen van machines voor de tabaksindustrie heeft ITM (International Tobacco Machinery) geleerd platformen te ontwikkelen voor productie in hoge volumes met hoge precisie en hoge flexibiliteit. Dat hoge volume spreekt voor zich en die hoge precisie is onder meer nodig om de productie op hoge snelheid ongestoord te laten verlopen. De hoge mate van flexibiliteit tot slot is er in de loop der jaren ingeslopen, omdat de tabaksindustrie onder invloed van de toenemende, gezondheidsgedreven regulering producten – en dus de productie – steeds sneller moest aanpassen en vernieuwen. ‘Die strak gereguleerde markt biedt ons nieuwe kansen’, zegt Van der Sluis. Hij illustreert dat met de recente Brusselse verordening dat het klassieke belastingzegeltje op het pakje sigaretten niet meer over de vlakvullende gezondheidswaarschuwing heen mag worden geplakt. Machinebouwers meldden afnemers dat ze hun machines dan maar moesten vervangen door aangepaste varianten. ITM ontwikkelde snel een module die in bestaande productielijnen kan worden ingevoegd om het klusje te klaren. Voor klanten is dat een veel efficiëntere oplossing en zo geeft ITM de concurrentie het nakijken.

Natuurlijk ging ITM zich ook toeleggen op gezondere varianten voor het klassieke roken, zoals tobacco heating en e-vaping. De productie van de e-sigaret bijvoorbeeld vereist assemblage van microcomponenten tot 0,01 millimeter nauwkeurig. ‘Wij hebben daar een modulair platform voor gebouwd, maar soms werd een nieuw product alweer gekilld voordat er grote aantallen konden worden gemaakt. Vervolgens moesten wij de machine weer aanpassen voor een nieuwe versie. Onze conclusie was dat we een nog meer modulair platform moesten ontwikkelen, zodat ook volgende generaties van een nieuw product erop gemaakt kunnen worden. Onze focus kwam te liggen op het reduceren van dit soort risico’s.’

Rietjes

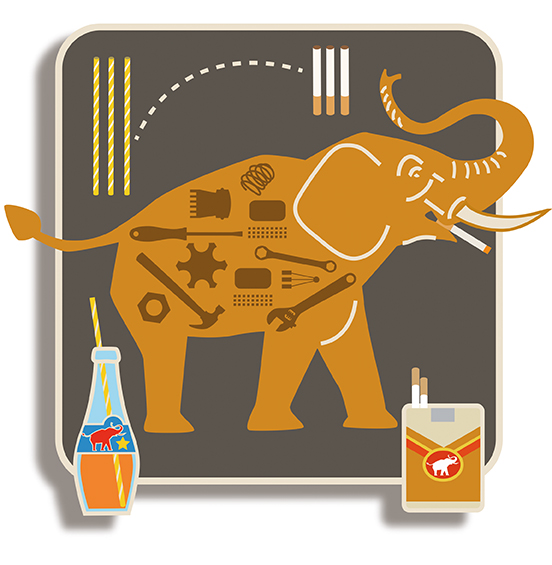

Om de risico’s verder te spreiden, kijkt ITM ook naar compleet andere producten. ‘Vandaar de nieuwe naam voor onze groep, Tembo’, verklaart Van der Sluis. ‘Zo kunnen we avonturen buiten de tabaksindustrie een betere plek geven.’ Tembo is Swahili voor olifant. Een mooi voorbeeld zijn rietjes. Per 2021 doet de EU plastic rietjes in de ban. De markt lijkt daar nog niet op te reageren, dus is ITM in het gat gesprongen en ontwikkelde een machine voor de productie van papieren rietjes; een rietje is immers eigenlijk niets anders dan een sigaret zonder tabak en filter.

Binnen een half jaar stond er een prototype dat tien keer sneller en twee keer kleiner was dan bestaande machines. Het lijkt een simpel product, maar vanwege de food-toepassing zijn de eisen extreem hoog. ‘Daarom doen we het in cocreatie met de beste leveranciers van papier en lijm. We ontwikkelen het product en de machine tegelijkertijd en bekijken daarbij alle mogelijke variabelen. We willen bewijzen dat het kan door met onze machine zelf rietjes te gaan produceren. McDonald’s loopt er al warm voor. Zo krijgen we ook meer dan alleen de marge op de machines.’

De nieuwe flexibiliteit

Kortom, Tembo opereert in turbulente markten. Reden om heel veel externe engineeringcapaciteit in te schakelen en voor de assemblage samen te werken met tal van partners die een deel van de verantwoordelijkheid en het risico overnemen. ‘Vroeger haalden we onze flexibiliteit uit uitzendkrachten, nu uit partnerschappen. Met uurtje-factuurtje krijg je in relaties geen continuïteit.’ Relaties moeten tegenwoordig voor de lange termijn zijn, klinkt het instemmend aan tafel in Kampen.

Een praktische consequentie van deze dynamiek in innovatie is dat bij Tembo het aantal werkplekken per fte niet ligt op 0,75 van het ‘nieuwe werken’, maar op 1,5. Meer bedrijven signaleren dit fenomeen. Teams worden geformeerd rond nieuwe projecten, soms zelfs fysiek bij elkaar op de werkvloer, en engineers moeten snel tussen die projectplekken en hun reguliere werkplek kunnen schakelen.

De afhankelijkheid van externen beziet Van der Sluis wel met enige huiver. Andere machinebouwers delen die zorg en bij sommigen is het zelfs reden om weer te gaan insourcen, bijvoorbeeld door bepaalde bewerkingen weer in eigen huis te doen. ‘Daardoor worden de doorlooptijden korter. En we hebben er nu het volume voor, waardoor het ook uitkan.’ Intellectueel eigendom (ip) is eveneens een aandachtspunt. ‘We werken nu al bij de ontwikkeling van een prototype samen met partners, maar houden wel altijd zelf de ip’, zegt Van der Sluis. ‘Dat geldt voor ons ook’, reageert een collega. ‘Van het inkopen van ip heb ik altijd spijt gehad.’ Voor Tembo ook reden om nieuwe machineplatformen voor eigen risico te ontwerpen en niet in opdracht van een specifieke klant die ip kan opeisen.

Paarse krokodillen

Nieuwe technologie ontwikkelen is niet zonder risico. Terecht dat er subsidieregelingen bestaan om die innovatie te stimuleren, vinden de dga’s. Voor het overige mogen van hen alle subsidies worden afgeschaft. En de regelgeving rond die innovatiesubsidies mag wel wat flexibeler. Zodat niet toevallige provinciegrenzen de samenwerking tussen partners in een innovatieproject bemoeilijken. Of dat ambtenaren moeilijk doen als het innovatiebudget een keer niet volledig wordt opgemaakt omdat er efficiënt en effectief gewerkt kon worden. Arend van der Sluis wil zijn contacten in Den Haag benutten om wat ‘paarse krokodillen’ uit de weg te ruimen. Maar ook op gemeentelijk niveau valt er nog winst te behalen, luchten meerdere ondernemers hun hart, bijvoorbeeld door het versnellen van nu tergend langzaam verlopende vergunningstrajecten. Wethouders en ambtenaren uitnodigen en vroegtijdig informeren over uitbreidingsplannen, luidt de succesformule van een van de ondernemers. Samen om tafel werkt het beste, bewijzen ook het succesverhaal van Tembo en de geslaagde tweede bijeenkomst van het DGA Platform.

In samenspraak met Link Magazine heeft Arend van der Sluis enkele stellingen voorbereid over hoe machinebouwers hun innovatie kunnen organiseren samen met hun toeleverketen. Ze komen aan tafel in Kampen slechts impliciet aan de orde. Machinebouwers moeten heel snel kunnen innoveren en vervolgens opschalen, om een zo groot mogelijk deel van de (nieuwe) markt te kunnen bedienen, zo luidt de onderliggende boodschap. Omdat een machinebouwer daarvoor niet alle technologische competenties in huis heeft en ook niet beschikt over toereikende productiecapaciteit, moet hij de samenwerking zoeken en in de supply chain de rol van systeemintegrator vervullen. Dat heeft uiteenlopende consequenties, aldus twee van de stellingen:

- Het onderwijs moet veel meer worden geconcentreerd op het ontwikkelen van het vermogen tot integraal samenwerken.

- De bredere verdeling van verantwoordelijkheden en risico’s over de strategische partners leidt tot een verschuiving van marges in de keten, resulterend in een lagere winstgevendheid voor de machinebouwer.

Deelnemers tweede bijeenkomst DGA Platform

- Anton Bax, directeur-eigenaar van Bax Holding (130 medewerkers, 20 miljoen euro omzet) in Bergeijk, bestaande uit vier toeleveranciers, waaronder Bax Metaal (samengesteld plaatwerk en buisconstructies in rvs) en oem’er Q-Fin (ontbraammachines).

- Paul Hoekstra, directeur van WEMO (85 medewerkers, 23 miljoen euro omzet) in Den Bosch, dat productielijnen en speciaalmachines voor plaatbewerking ontwikkelt en bouwt.

- Bart Houdijk, ceo van Houdijk Holland (180 medewerkers, 50 miljoen euro omzet) in Vlaardingen, dat verpakkingslijnen voor koekjes, biscuits en crackers ontwikkelt en assembleert.

- Robert Liet, algemeen directeur van Trioliet (250 medewerkers, 75 miljoen euro omzet) in Oldenzaal, dat zich bezighoudt met de ontwikkeling, productie en verkoop van voermachines en -systemen voor de rundveehouderij.

- Leo van Loen, directeur van Vanmac (80 medewerkers, 11 miljoen omzet) in Amersfoort, dat systemen voor het beheer van off-road openbaar groen (zuigwagens, bladblazers en verticuteer-units) ontwikkelt, produceert en vermarkt onder de merknaam Trilo.

- Ben Nieuwe Weme, directeur-eigenaar van NieuweWeme Groep (150 medewerkers, 30 miljoen euro omzet) in Oldenzaal, met zes bedrijven die elk complete producten kunnen ontwikkelen, engineeren, produceren, distribueren en in bedrijf stellen.

- Peter Rikken, ceo van Meilink Groep (300 medewerkers, 65 miljoen euro omzet) in Borculo, die de gehele verpakkingsketen bestrijkt met zeven oplossingen, van ontwerp en optimalisatie van industriële verpakkingen tot het verpakken en transporteren.

- Arend van der Sluis, bestuursvoorzitter van ITMGroup, nu Tembo (1.200 medewerkers, 200 miljoen euro omzet) in Kampen, die productieoplossingen ontwikkelt voor hoog volume, hoge precisie en hoge flexibiliteit in de tabaksindustrie en andere sectoren.

- Mark Voortman, ceo van Voortman Steel Group (500 medewerkers, 145 miljoen euro omzet) in Rijssen, die zich toelegt op staalbouw en machinebouw (CNC-gestuurde staalbewerkingssystemen).