De engineer heeft tegenwoordig veel digitale hulpmiddelen (simulatie- en testsoftware, VR/AR/AI) en gedigitaliseerde productieprocessen (AM en robots) tot zijn beschikking. Die maken het makkelijker een proces of product, of de modules waaruit dat is opgebouwd en de componenten waar die weer uit bestaan, voortdurend in een iteratief proces digitaal uitvoerig te testen. Zo kan een oem’er iets op de markt brengen waarvan hij zeker weet dat het volledig voldoet aan de eisen van technische kwaliteit en functionaliteit, zonder dat er veel fysiek getest hoeft te worden. Maar kan hij het op termijn helemaal zonder fysiek testwerk stellen? Voorlopig niet en misschien wel helemaal nooit, zeker niet waar het complexe producten betreft, zo valt te beluisteren in de markt.

– ‘Op een gegeven moment zullen kosten geen reden meer zijn om niet digitaal te testen.’

– ‘De suggesties van de software kunnen het blikveld van de engineer verruimen.’

– De beslissing tot fysiek testen of niet is uiteindelijk ook een commerciële afweging.’

– ‘De mens heeft een aversie tegen risico en moet eerst nog door een proces van acceptatie.’

Het gemak van digitaal testen, vertelt Onno Ponfoort, senior managing consultant van organisatieadviesbureau Berenschot, komt tegenwoordig heel goed van pas. De klant wil graag iets op zijn maat – en nog snel ook – waardoor de seriegroottes omlaaggaan en de ontwikkeltijd korter wordt. Konden one-offs of een serie van hooguit enkele tientallen stuks voorheen niet rendabel in de markt worden gezet, dankzij de digitalisering van onder andere het testwerk lukt dat wel. Tegenwoordig kan er digitaal gesimuleerd en getest worden en kan het kostbare fysieke testen, incluis het destructieve testen, tot een minimum beperkt worden.

‘Ja, uiteindelijk gaan we toe naar een situatie waarin de meerderheid van de producten louter digitaal wordt gesimuleerd en getest. Maar, de mens heeft een aversie tegen risico en moet eerst nog door een proces van acceptatie’, voert Onno Ponfoort nóg een reden aan waarom fysiek testen voorlopig niet uit het ‘straatbeeld’ verdwijnt. Foto: Com-magz

Bewijsvoering

In sommige specifieke situaties is dat nu al het geval. Zo is Ponfoort betrokken bij een project met de olie- en gasketen waarin het draait om het 3D-metaalprinten van reserveonderdelen. In dit project wordt bijvoorbeeld een cross-over geproduceerd, een onderdeel dat een verbinding vormt tussen twee installaties, maar vele vormen kan aannemen. ‘We zoeken onder meer naar de bandbreedte waarbinnen varianten van bijvoorbeeld zo’n cross-over kunnen worden gecertificeerd terwijl alleen de meegeprinte witness parts fysiek worden getest. Doel is te bepalen in hoeverre die cross-over net iets langer, breder of hoger mag zijn, zonder dat het opnieuw het volledige certificeringstraject moet doorlopen. Deze werkwijze is tegenwoordig in principe mogelijk omdat je, naast het gebruik van de witness parts, zowel aan de voor- als de achterkant bewijsvoering kunt aanleveren. Aan de voorkant beschik je over digitale ontwerpen en simulaties van het technisch functioneren van dat product. Aan de achterkant over de digitale detaildocumentatie van elke stap van het productieproces. Want de 3D-printer maakt een foto of video van elke bouwlaag. Als je zo kunt laten zien dat je ontwerp goed is en dat je je proces conform de specificaties beheerst, zou dat voldoende garantie moeten zijn voor de technische kwaliteit van het product. Steekproeven zullen altijd nodig blijven, maar efficiënt digitaal ontwikkelen en testen kan gaan leiden tot gecertificeerde varianten met seriegrootte 1, die niet fysiek zijn getest.’

Alleen nog digitaal testen?

Ponfoort heeft het in dit verband dus over additieve manufacturing, over 3D-printen, een proces dat bij uitstek goed digitaal gedocumenteerd kan worden. En het gaat hier om het op kwaliteit testen van een losse component. Maar het achterwege laten van het fysieke testwerk geldt daarmee natuurlijk niet voor elk volledig gedigitaliseerd productieproces, of het nu gaat om verspanen, lasersnijden of gerobotiseerde productie. Laat staan dat het voor complexe samengestelde producten opgaat of voor het testen van een product of proces op functionaliteit, om vast te stellen of het werkt zoals het volgens de requirements zou moeten werken. Ook voor dat testwerk zijn er inmiddels middelen als VR en AR om in een vroeg stadium tegen lage kosten langs digitale en virtuele weg al een behoorlijk idee te geven of iets gaat werken. De feedback die dat oplevert, leidt tot aanpassingen van het ontwerp en waar nodig het bijstellen van de productietechnologie.

Resumerend kan gesteld worden dat steeds meer testwerk, op alle niveaus, van onderdeel, module tot compleet product, en op techniek en functie, digitaal plaatsvindt. Maar een industrie waarin alleen nog maar digitaal getest wordt, lijkt ver weg.

De digitalisering van het testwerk

Twijfels

Ook Ponfoorts Berenschot-collega Joes Wigman heeft zo zijn twijfels of dat ooit mogelijk wordt. ‘Nu wegen de kosten van de benodigde sensoren en dataopslag nog niet op tegen de kosten van het testen van het product dat uit het proces komt. Maar die zaken worden snel goedkoper, dus die kosten zullen op een gegeven moment geen reden meer zijn om het niet te doen.’ Echter, omdat elk innovatief product nieuwe onderdelen en processen bevat, is het voor Wigman de vraag of er niet altijd een domein overblijft dat onbekend is en dus om testwerk vraagt, ook fysiek. ‘Als we nu nog exact dezelfde auto’s zouden bouwen als twintig jaar geleden, dan zou het testen van de auto echt niet meer nodig zijn om recalls te voorkomen. Maar in onze realiteit, waarin er voortdurend geïnnoveerd wordt, blijven reliability engineers nodig om aan de voorkant van het ontwerpproces het product zo te ontwerpen dat het goed testbaar is, op kwaliteit en op functie, virtueel én fysiek.’

Volledig en uitsluitend digitaal testen is niet wat Piet Kaars, hoofd r&d bij Raith in Best, voorziet voor de Electron Beam Pattern Generator (EBPG). Zijn bedrijf ontwikkelt, eindassembleert en test dit bijzonder complexe apparaat; maakwerk en assemblage van de complete submodules wordt uitbesteed. Met de EBPG kunnen met een elektronenstraal in een elektronengevoelige laag structuren getekend worden waarbij de ‘spot-grootte’ kan variëren van 200 tot 2 nanometer. Deze technologie wordt gebruikt om de structuur van een chip uit te tekenen, of als stap in de productie van een gevoelige laag van lab on a chips.

Digitaal is nauwkeuriger

Momenteel test de toeleverancier de mechanische modules, op specificatie van Raith. Daar zit veel handwerk in. Ook bij binnenkomst in Best wordt de constructie van de modules, voor bijvoorbeeld het handlen van de wafers of de carriers, met behulp van speciale linialen en lichtbundels handmatig uitgelijnd en getest. De elektronica, veelal pcb’s, wordt door een computer functioneel getest: door over alle dataverbindingen signalen uit te sturen en na te gaan of die signalen ook terugkomen, wordt gecontroleerd of de verbindingen in orde zijn, schetst Kaars. Vervolgens vindt er nog een systeemtest plaats van de geassembleerde, complete EBPG. Daarbij wordt gecontroleerd of de pixels steeds exact op de juiste plaats op de gevoelige laag geplaatst worden. Hiervoor is er eerst een digitale simulatietest en vervolgens nog een ultieme test waarbij er daadwerkelijk wafers met een elektronenstraal belicht worden voor het tekenen van een bepaalde fijne structuur. Deze wijze van testen is ‘totaal anders’ dan voorheen toen er alleen analoog getest werd, weet Kaars. ‘Toen was het aantal meetpunten heel beperkt, tegenwoordig rekent de computer duizenden meetpunten door, per pixel.’ Met andere woorden, de digitalisering van het meetwerk zorgt vooral dat er veel nauwkeuriger getest wordt, maar maakt het handmatig testen niet minder nodig.

Handwerk vergt testwerk

Goed kunnen testen in de productiefase vergt aandacht in de ontwerpfase. Dankzij de digitalisering kunnen tijdens het ontwerpen productiefouten veel gemakkelijker voorkomen worden, aldus Kaars. ‘Voorheen werden de ontwerpfouten in een board pas ontdekt als dat al geproduceerd was. Nu is de ontwerpsoftware zo gebruiksvriendelijk dat dat soort fouten nauwelijks nog gemaakt worden. Evengoed moeten we de datapaden op de pcb zelf nog checken.’ Want dat het productieproces van dat board bij de toeleverancier volledig gecertificeerd en getest is, is niet voldoende.

‘Tegenwoordig rekent de computer duizenden meetpunten door, per pixel’

Dat geldt des te meer voor de mechanische modules. ‘Fouten op de levensduur van vijf jaar van slijtdelen controleren we niet. Bij het opstellen van de requirements voor bijvoorbeeld de elektromotoren van de handler, voorspellen we hoeveel bewegingen die handler in die vijf jaar zal maken. Vervolgens is het helemaal aan de toeleverancier te zorgen dat er een motor in komt die dat aantal bewegingen aankan. Maar de constructie van de toegeleverde modules en het functioneren ervan zullen we moeten blijven testen. Want in de assemblage zit altijd handwerk. Bij de toeleverancier en ook bij ons is er altijd wel een monteur nodig om onderdelen met elkaar te verbinden en juist dat werk moet je checken. Dat zou anders worden als je handwerk helemaal kunt uitsluiten en alles met robots kunt doen, maar die zijn in ons werk – wij maken op jaarbasis tien tot vijftien systemen – niet rendabel te maken.’

Toch wordt het assembleren met de hand wel minder. ‘In de elektronenkolom – zeg maar de tekenpen van de EBPG – zitten bijvoorbeeld afschermbusjes die tot nog toe met de hand worden opgebouwd uit verschillende kleine onderdelen. Straks worden die in één keer 3D-geprint. Dat scheelt een check.’

Niet sneller, wel doelgerichter

Maar dat zijn kleine stappen. Het testwerk is door de digitalisering wel anders maar niet goedkoper en sneller geworden. ‘Wat vroeger goed genoeg was, is dat nu niet meer. Het niveau van nauwkeurigheid en complexiteit in de markten waaraan wij leveren, is sterk gestegen. Nu wordt veel meetwerk geautomatiseerd en met een elektronenmicroscoop uitgevoerd, maar gaat het wel om duizenden meetpunten in plaats van de tientallen van voorheen. Al zijn die meetsystemen sneller, dat vergt toch tijd. En ze zijn kostbaar. Een CD SEM (Critical Dimension Scanning Electron Microscope, red.) bijvoorbeeld vergt een forse investering’, aldus Kaars.

Jan Leuridan, senior vice-president simulation & test solutions bij Siemens PLM Software, bevestigt het verhaal van Kaars: het fysiek testen blijft, ook wat deze softwareman betreft, door de toenemende complexiteit van producten, even hard nodig. Maar is wel anders van aard én richt zich steeds meer strikt op de innovatieve delen.

Virtueel testen

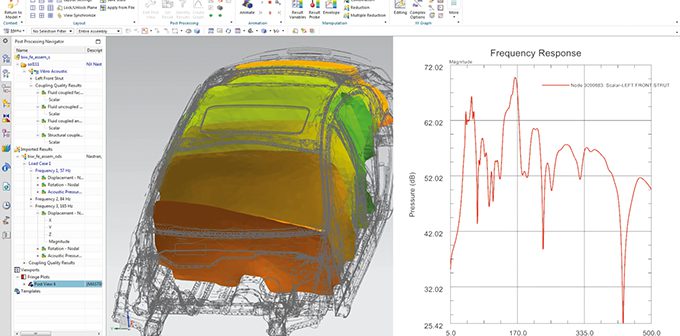

Met de software die Siemens PLM op de markt brengt, kan in de vroege ontwikkelingsfases van een product virtueel gecontroleerd worden of het ontwerp daadwerkelijk aan de eerder opgestelde requirements voldoet. Dat kan steeds meer op detailniveau: diverse applicaties binnen de Siemens Simcenter-suite stellen de gebruiker in staat een bepaald deelsysteem – mechanisch, elektronisch of softwarematig – virtueel op functioneren te checken. En die applicaties onderhouden contact met elkaar. Dit om te voorkomen dat een module wel losstaand functioneert, maar het fout gaat als die deel uitmaakt van de complete configuratie. Leuridan: ‘Zo kan de applicatie die de dynamiek van de flow van gassen en vloeistoffen simuleert en test, praten met de applicatie die de sterkte van te gebruiken materialen nagaat. Die interactie kan voorkomen dat er een flow ontstaat waar het gekozen materiaal niet tegen bestand is, of dat daardoor trillingen ontstaan die de levensduur van de mechanica verkort.’ Daarnaast zijn er apps die het fysiek testen ondersteunen, om te controleren of de diverse deelsystemen van een compleet prototype in hun onderlinge samenhang goed functioneren.

Jan Leuridan, senior vice-president simulation & test solutions bij Siemens PLM Software: ‘Zodra iets gestandaardiseerd kan worden, zal het worden geautomatiseerd. Wat niet kan worden geautomatiseerd, blijft het terrein waarop de engineer zich met zijn creativiteit kan onderscheiden.’ Foto: Steve McAlister

Fysiek testen blijft nodig

Die fysieke-testfase vangt door de digitalisering aan op een moment dat er heel veel fouten in het ontwerp al zijn uitgesloten. ‘Met als voordeel dat je die niet meer hoeft te herstellen als er reeds gebouwd is, want dat is natuurlijk veel duurder en tijdrovender. Maar het fysiek testen blijft onverminderd nodig, omdat door te innoveren een nieuwe release van een product steeds weer nieuwe technologieën bevat die niet eerder zijn toegepast en getest’, aldus Leuridan. ‘Daarnaast zorgt de digitalisering, in casu de verbeterde simulatie en testsoftware, ervoor dat in het ontwerp meer rekening wordt gehouden met het fysieke testen. Zo is er heel goed mee te bepalen welke sensoren je waar in het systeem moet plaatsen om het functioneren goed te kunnen controleren.’

Verbetersuggesties

Ook is de moderne simulatie- en testsoftware steeds beter in staat de engineer relevante verbetersuggesties aan de hand te doen. ‘Komen uit een simulatie bepaalde fouten naar voren, dan geeft de software mogelijkheden tot verbetering aan, gegenereerd met AI (kunstmatige intelligentie, red.). Elke engineer reageert vanuit zijn eigen ervaringspatroon op fouten, de suggesties van de software kunnen zijn blikveld dan verruimen’, aldus de Siemens-man.

‘Dankzij de software kan de engineer zich steeds meer concentreren op die taken waarvoor zijn creativiteit is vereist. Het vergaren van allerlei testdata, bijvoorbeeld uit eerdere ontwerpen kan hij aan de software overlaten. Dat wordt des te belangrijker nu de hoeveelheid data die beschikbaar komt door de IoT-technologie sterk groeit. Een autobouwer die via sensoren in de auto’s die rondrijden gebruiksdata verzamelt, kan die data met onze software verdisconteren tot suggesties voor verbeteringen in het ontwerp aan de engineer. Zodra iets gestandaardiseerd kan worden, zal het worden geautomatiseerd. Wat niet kan worden geautomatiseerd, blijft het terrein waarop de engineer zich met zijn creativiteit kan onderscheiden.’ Een terrein dat dus wel naar een steeds hoger niveau opschuift, maar nooit zo hoog dat het ontwerpen en testen volledig aan de digitale systemen kan worden overgelaten, is Leuridans overtuiging.

Aversie tegen risico

‘De beslissing tot fysiek testen of niet, wettelijke vereisten daargelaten, is uiteindelijk ook een commerciële afweging tussen de financiële consequenties die falen en uitval kunnen hebben en de kosten van het testen’, stelt Onno Ponfoort van Berenschot nuchter vast. Om vervolgens nóg een reden aan te voeren waarom fysiek testen vooralsnog niet uit het ‘straatbeeld’ verdwijnt: ‘Uiteindelijk gaan we toe naar een situatie waarin de meerderheid van de producten louter digitaal wordt gesimuleerd en digitaal getest. Maar, de mens heeft een aversie tegen risico en moet eerst nog door een proces van acceptatie.’ Mazda maakt momenteel reclame voor het nieuwste model door erop te wijzen dat het ‘handgemaakt is’ met ‘de nauwkeurigheid van een mensenhaar’. ‘In de industrie weet iedereen intussen wel dat robots nauwkeuriger werken dan een mens, maar blijkbaar is de beleving bij de consument nog steeds dat het leveren van de ultieme kwaliteit niet zonder mensenhanden kan.’