In een steeds lawaaiiger wereld wordt geluidsisolatie van levensbelang. Noise control-specialist Alara Lukagro zit dan ook in een groeimarkt. Maar daarin meegaan vergde wel dat de geluidsisolerende deuren en wanden niet langer – tijdrovend – engineering to order konden worden geleverd. Begeleid door IPL Advies is inmiddels 85 procent ervan gestandaardiseerd. Met als resultaat: lagere kosten, een kortere doorlooptijd en een verviervoudigde omzet.

Door standaardisatie kan Alara Lukagro snel groeiende vraag naar geluidsisolatie bijbenen

Onze moderne samenleving produceert steeds meer geluid. Er komen bijvoorbeeld meer noodstroomvoorzieningen, maar ook snel op te starten gascentrales, die ons kunnen voorzien van elektriciteit als de duurzame bronnen wind en zon het laten afweten. Dat terwijl de vraag naar elektriciteit groeit, onder meer door het stijgend aantal datacenters, nodig voor het Netflixen en online vergaderen en die zelf ook een bron van geluid zijn. Tegelijkertijd accepteren we geluidsoverlast steeds minder. Het is immers lichamelijk en geestelijk belastend en kost jaarlijks 1,6 miljoen gezonde levensjaren in alleen al West-Europa (bron: WHO Regional Office for Europe).

André Hameete

Mee met groeimarkt

Vandaar dat de behoefte aan geluidsisolatieoplossingen groeit. Alara Lukagro levert die, met name aan oem’ers – machinebouwers – in Noordwest-Europa en heeft van die groeiende vraag volop geprofiteerd, aldus managing director André Hameete. Sinds 2012 is de omzet verviervoudigd en het afgelopen jaar zelfs verdubbeld naar nu zo’n 40 miljoen euro, met name door de groei van het aantal datacenters. Het personeelsbestand is veel minder toegenomen: van 80 naar nu ruim 100 medewerkers plus een flexibele schil van nog eens 20 man. ‘Deels komt dat doordat we meer zijn gaan uitbesteden’, verklaart Hameete. ‘Maar we hebben ook actie ondernomen om onze winstgevendheid te verbeteren, de doorlooptijd te verkorten en kosten en prijzen te verlagen. Want de concurrentie in de lagelonenlanden zit natuurlijk niet stil.’

Engineering bottleneck

Dat begon drie jaar geleden, toen de specialist uit Groot-Ammers, gelegen aan de Lek pal tegenover Schoonhoven, in zee ging met het Eindhovense IPL Advies, om tot meer standaardisering te komen, van sales tot en met productie, via een proces van smart customization. Dat is een manier van organiseren waarbij het beheren en vastleggen van het eigen product, de verkoop, de operationele realisatieprocessen en de geautomatiseerde ondersteuning nauw op elkaar worden afgestemd.

‘Als het ontwerp niet goed maakbaar bleek, moest het terug naar de tekentafel’

Tot op dat moment werd het complete productengamma van Alara Lukagro engineering-to-order (eto) gerealiseerd: elke geluidsisolerende deur, cabine of wand werd klantspecifiek ontworpen en geproduceerd. Met als grootste bottleneck de afdeling Engineering: ‘Want voor elke order moest alles compleet nieuw ontworpen worden. Natuurlijk grepen we terug op eerder ontworpen oplossingen. Maar een akoestische deur die ook brandwerend en inbraakveilig moet zijn én als vluchtdeur kan dienen, is een heel complex product waar hoe dan ook veel aan geëngineerd moest worden. En in het verwerkingsproces kon gemakkelijk iets mis gaan: als het ontwerp op onderdelen dan niet goed maakbaar bleek, moest het terug naar de tekentafel. Dan was je je winstmarge meteen kwijt.’

Van talloze variaties naar vier

Thijs Schepman van IPL Advies

Drie jaar geleden begon het bedrijf met het tellen van alle variaties van componenten en modules en hoe vaak die besteld werden. ‘Voorheen boden we bijvoorbeeld een oneindige variatie van deurklinken. Nu beperken we ons tot de meest gevraagde, één ronde en één rechthoekige van twee fabrikanten. Zo hebben we ook het aantal deurschildjes rond de deurkruk teruggebracht tot zes. Momenteel is 80 tot 85 procent van de geleverde oplossingen gestandaardiseerd en we passen ze configure to order (cto, red.) toe.’ Met dien verstande, nuanceert consultant Thijs Schepman van IPL Advies, dat het formaat van een deur altijd klantspecifiek is. Die moet immers op de millimeter nauwkeurig passen om haar geluidwerende werk te kunnen doen. ‘Zo beschouwd is elke deur een special, maar standaard qua product en productieproces. Dat is het eigene van de business hier: 80 tot 85 procent is inmiddels cto, maar dat wel op basis van 100 procent klantspecifieke maatvoering. Zolang een paneel maar niet groter is dan uit een standaard plaatmaat gesneden kan worden, is dat geen probleem. En anders is het een – duurdere – special.’

Van drie uur naar vijf minuten

Inmiddels is Engineering niet meer de bottleneck die het was. Tegenwoordig legt de afdeling zich niet meer urenlang toe op het engineeren van één eto-product, legt productmanager Paul Wijman uit. ‘Neem dit luchtventilatierooster’, illustreert hij terwijl hij op een groot scherm een tekening tevoorschijn klikt. ‘De dikte van dit rooster en de breedte van de sleuven zijn gestandaardiseerd. Wat nog aangegeven moet worden, zijn de hoogte- en de breedtematen, afgeleid van de functionele eisen van de klant. Kon Engineering met het ontwerpen van zo’n rooster twee à drie uur bezig zijn, nu is het een kwestie van vijf minuten.’

Wat niet betekent dat deze afdeling veel tijd overhoudt. Het zwaartepunt van het werk ligt nu op het standaardiseren van nieuwe marktwensen, voor het hele bedrijfsproces. ‘Stel nu dat 20 procent van de klanten vraagt om een ander type popnagel. Dan is het dus relevant dat bevestigingsmateriaal te standaardiseren. Die optie moet een plek krijgen in de configurator waarmee onze salesengineers naar de klant gaan. Maar het moet ook worden vervat in een aangepast 3D-CAD-model van het rooster en een plek krijgen in de BOM (Bill of Material, red.). En we moeten de juiste leverancier selecteren die dat type nagel over lange periode betrouwbaar kan leveren.’

Beperken variaties

Werkzaamheden die raken aan alle afdelingen en dus de nodige afstemming vragen. Het is daarbij nadrukkelijk wel de bedoeling het aantal nieuwe module- en componentvariaties – rooster, schildjes, deurkrukken – zoveel mogelijk te beperken tot de huidige 75. Wat die zijn al goed voor 8 miljard (!) productvariaties, zo heeft Wijman uitgerekend. ‘In principe’, zo stelt Hameete, ‘zal er voor elke nieuwe componentvariatie een andere het veld moeten ruimen.’

Het ideaal is dat straks de keuzes die de salesengineers namens de klanten invoeren in de configurator volautomatisch worden vertaald naar 3D-CAD-modellen van de diverse modules en een gedetailleerde BOM. Wat dan – zonder verdere tussenkomst van Engineering – leidt tot het inkopen van de materialen en componenten en de productie van de deur, wand of cabine. Daarvoor is nog wel een behoorlijke automatiseringsslag noodzakelijk, maakt Hameete duidelijk. Wordt nu het hele bedrijfsproces nog vooral in Excel bijgehouden, voor volgend jaar staat de start van de implementatie van een volwaardig ERP- en PLM-systeem op de planning, begeleid door IPL.

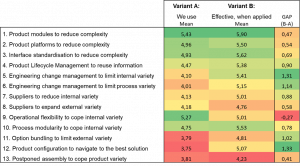

Dertien standaardisatie-strategieën en de beste volgorde

Op basis van deskresearch formuleerde Steven de Lange als student Operations and Supply Chain Management aan de Universiteit van Plymouth dertien product variety mitigation strategies. Dertien knoppen voor het standaardiseren van producten en processen om de interne processen eenvoudiger, beheersbaarder en efficiënter te maken. Vervolgens heeft De Lange circa honderd bedrijven – die engineering to order (eto) werken – gevraagd in hoeverre zij deze strategieën toepassen én in welke mate zij denken dat de strategieën efficiënt zijn. Hierbij is een strenge definitie van eto gehanteerd: ook al hebben ze delen van hun producten en processen configure to order ingericht, als er maar iets klantspecifieks ontwikkeld en ingebouwd wordt, valt het bedrijf in de eto-categorie. ‘In Nederland is vrijwel geen bedrijf compleet cto ingericht. Er wordt aan tafel bij de klant, tijdens het specificeren van de juiste oplossing, altijd maatwerk toegelaten’, verduidelijkt Thijs Schepman van IPL Advies die De Lange adviseerde bij zijn afstudeeronderzoek. Die dertien strategieën zijn:

Lees Link magazine digitaal of vraag een exemplaar op bij mireille.vanginkel@linkmagazine.nl

- Product modules to reduce complexity: het versimpelen van je product met productmodules.

- Product platforms to reduce complexity: het versimpelen van je productfamilie(s) met productplatforms.

- Interface standardisation to reduce complexity: het versimpelen van je product door modules aan elkaar te koppelen met gestandaardiseerde interfaces.

- Product Lifecycle Management to reuse information: productinformatie moet gemakkelijk te vinden zijn en bruikbaar zijn binnen de verschillende levensfasen van een product.

- Engineering Change Management to limit internal variety: voorkomen dat het aantal onderdelen ongebreideld groeit door bijvoorbeeld tijdig afscheid nemen van gedateerde onderdelen.

- Engineering change management to limit process variety: wijzigingen van een product nopen tot het wijzigingen van werkprocessen; zorg dat procesbeschrijvingen altijd actueel en accuraat zijn.

- Suppliers to reduce internal variety: samen met een strategische toeleveranciers op zoek gaan naar mogelijkheden om componentvariaties met vergelijkbare functies te schrappen.

- Suppliers to expand external variety: samen met leveranciers op zoek gaan naar nieuwe componentvariaties die voor de klant toegevoegde waarde hebben.

- Operational flexibility to cope internal variety: een balans bepalen tussen batchgewijs produceren om omsteltijden te voorkomen en stuksgewijs produceren om de doorlooptijd te verkorten.

- Process modularity to cope internal variety: een reeks van samenhangende handelingen in één flow uitvoeren. Het proces zo inrichten dat procescomponenten makkelijk kunnen worden geherconfigureerd, ontkoppeld en herschikt.

- Option bundling to limit external variety: opties in pakketvorm aanbieden zodat er minder procesvariatie voorkomt.

- Product configuration to navigate to the best solution: het inzetten van een salesconfigurator gevuld met opties om daarna de meest gevraagde opties te standaardiseren.

- 13. Postponed assembly to cope product variety: het assemblageproces zo lang mogelijk uitstellen zodat wijzigingen tot het laatst mogelijke moment doorgevoerd kunnen worden.

Een deel van de uitkomsten van het onderzoek van De Lange is te zien in de tabel. Hierbij concludeert hij dat bedrijven de ene strategie meer toepassen dan de andere en over het algemeen een ruim verbeteringspotentieel zien. ‘Bedrijven hechten echter te veel belang aan operationele flexibiliteit en zien verbeteringsmogelijkheden door het gebruik van onder meer engineering change management en configuratiesoftware.’ Schepman herkent de resultaten uit dit onderzoek, maar tekent erbij aan dat bedrijven nu niet lukraak in software moeten investeren. ‘Eerst een salesconfigurator aanschaffen om duidelijk te krijgen welke modules je het beste kunt standaardiseren, dat werkt niet. Je zult eerst je producten en processen moeten voorbereiden op standaardisatie. Smart customization vergt een volgordelijke aanpak.’ Steven de Lange is eind oktober afgestudeerd op zijn master-onderzoek. IPL Advies benut de uitkomsten om klanten de route naar en de voordelen van configure to order ten opzichte van engineer to order duidelijk te maken.

Antwoorden op de vragen naar de toepassing en de effectiviteit van de dertien product variety mitigation strategies. Gebruikt is de Likert-scale: van ‘helemaal oneens’ (1) tot ‘helemaal eens’ (7). Bron: ‘The relationship between engineering to order archetypes and product variety mitigation strategies’, Steven de Lange, 2020