In de maakindustrie wordt al veel gemeten voor procesbesturing en kwaliteitscontrole. Maar er valt nog zoveel te leren en te verbeteren door met AI de verzamelde data diepgaand te analyseren. De potentie van AI wordt echter nog maar minimaal benut, onder meer vanwege de data-uitdaging: de uitkomst staat of valt met de input-datakwaliteit. Het r&d-project BRAINS helpt bedrijven op weg met ontwikkeling van concrete data- en AI-toepassingen om slimmer en efficiënter te produceren.

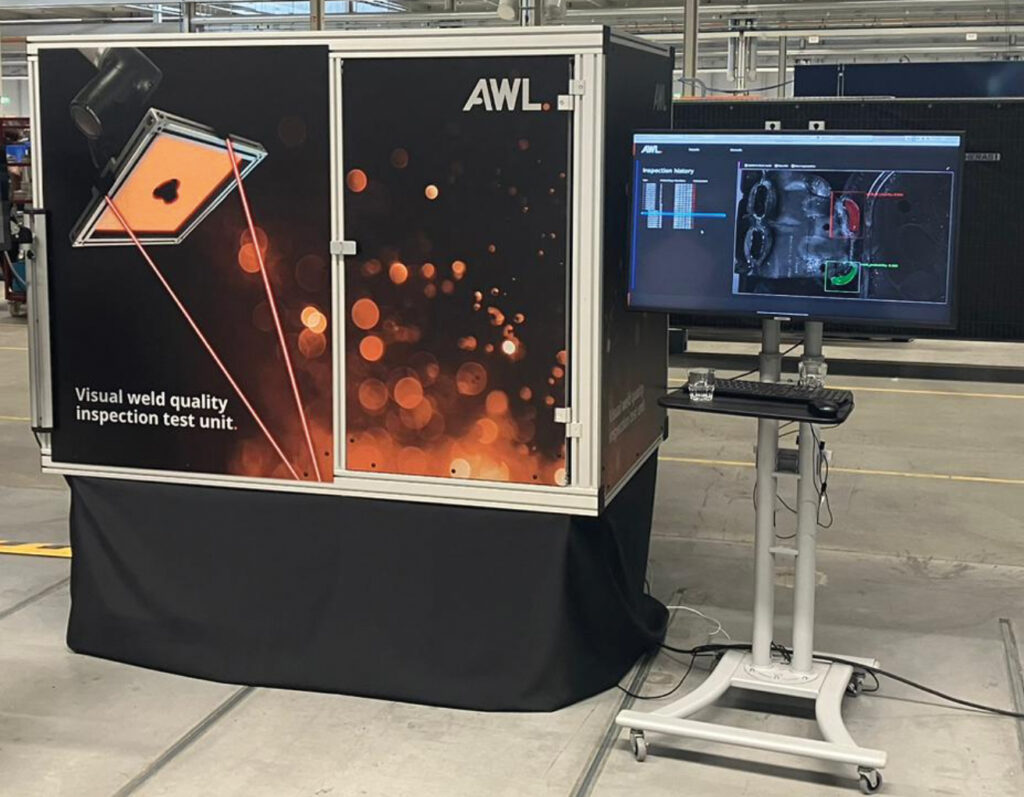

De demostrator bij AWL, voor inspectie van lasnaden.

Project BRAINS: toepassen van artificial intelligence (AI) in nieuwe productieoplossingen

Elk bedrijf heeft in BRAINS één of meerdere cases voor kwaliteitscontrole en werkte daarvoor eerst met FIP-AM@UT een projectvoorstel uit, inclusief probleemanalyse en een mogelijke aanpak met AI. Windesheim is betrokken met onderzoekers en studenten voor praktijkgericht onderzoek samen met de bedrijven. Voor elke case worden vier stappen doorlopen. Het begint met meten, verzamelen en bewerken van data, die dan worden gekoppeld aan relevante procesparameters en kwaliteitscriteria. Vervolgens worden neurale netwerken getraind met de data en tot slot worden de resulterende AI-modellen gevalideerd: leiden ze daadwerkelijk tot betere kwaliteit? Uiteindelijke doel is terugkoppeling van de AI-output naar de (proces)operator achter de machine.

Laskwaliteit beoordelen

AWL, met hoofdkantoor in Harderwijk, is groot geworden met robotlasinstallaties voor de automotive. ‘Bij ons leefde al langer de behoefte om visiontechnologie in te zetten voor kwaliteitscontrole van de lassen’, verklaart projectleider Johan van Voskuilen. ‘Met PRISMA konden we een begin maken en nu hebben we in BRAINS een demonstrator gebouwd, om te onderzoeken welke resultaten we kunnen behalen met AI-ondersteunde vision. Die demonstrator hebben we nodig om veel data te verzamelen voor het trainen van AI-modellen. Daarnaast is het een eyecatcher voor klanten die ons bezoeken.’

Met een vision-opstelling worden opnames gemaakt van het gelaste product en daarop worden AI-ondersteunde vision-algoritmes losgelaten. ‘Om de lassen in het beeld te zoeken en vervolgens te beoordelen op kwaliteit: vorm, afmeting en locatie, en typische defecten als gaten en spetters. Voor de vision-opstelling kun je gebruikmaken van verschillende lichtprincipes en technologieën. Bij het onderzoeken van de meest geschikte oplossing kwamen we toch uit op een van de meest reguliere lichtbronnen. Hiermee konden we de meeste defecten vinden. Ook hebben we veel tijd genomen voor het kiezen van een geschikt AI-model, om daarover zelf veel kennis op te doen, ook voor andere toepassingen, en om te leren van projectpartners, bijvoorbeeld over softwaretools. Daarom ben ik gecharmeerd van de samenwerking. In elke demonstrator is wel iets te vinden waaraan partners hebben bijgedragen.’ Ook de kennis die Windesheim aandraagt is waardevol, aldus Van Voskuilen. ‘De inbreng van onderzoekers en studenten is gewoon magisch. Zij zijn op de hoogte van de nieuwste snufjes en de actuele techniek en kijken met een vrije, open blik naar een probleem. Daarmee komen ze tot oplossingen waar we zelf nog niet aan hadden gedacht.’

Inmiddels heeft AWL al “acceptabele resultaten” behaald. ‘We praten met klanten om bij hen een demonstrator als trial in te zetten. In eerste instantie gaat het om goedkeur/afkeur, ter vervanging van de visuele kwaliteitscheck door de operator. Uiteindelijk willen we een AI-model ontwikkelen waarmee we real time machineparameters kunnen bijstellen om de laskwaliteit te verbeteren.’

Materiaalkwaliteit voorspellen

Tembo in Kampen, voortgekomen uit ITM (International Tobacco Machinery), zocht andere producten dan tabakswaren waarvoor het ook productieplatformen kon ontwikkelen voor hoge volumes, precisie en flexibiliteit. Zoals wasmiddelpods, waarvoor het vormen en sealen met wateroplosbare folie heel nauw luistert, vertelt R&D-engineer Florian Vandepoel. ‘Klanten vragen om nieuwe materialen die goed presteren en voor een lagere total cost of ownership zorgen. Dat vergt een tijdsintensief proces van testen. We willen dit automatiseren en met AI proberen te voorspellen wat een folie op de machine doet zonder veel fysieke testen te hoeven doen. BRAINS bood een mooie kans om een demonstrator te bouwen die productie bij de klant niet verstoort. Uiteindelijk willen we een zelfsturend algoritme ontwikkelen; voor het trainen hebben we veel data nodig. Dat is lastig als een machine eigenlijk productie moet draaien.’

In Kampen is een testopstelling gerealiseerd, dicht bij de machines die Tembo daar bouwt en test. ‘Zo kunnen we de data zo representatief mogelijk laten zijn voor de praktijktoepassing. We hebben al veel folies over de testmachine gehaald en literatuuronderzoek gedaan naar AI-modellen die passen bij dit soort vraagstukken. Een uitdaging is het combineren van beelden en tijdreeksen van sensordata.’ Intussen kijkt Tembo ook al naar de praktijk bij de klant. ‘Als we deze automatisering met AI op de machine hebben geïmplementeerd, hoe gaan de operators er dan mee om? Als niemand snapt hoe het werkt, wordt het niet gebruikt. Dus maken we eerst een tussenstap met nog inzet van operators. Want aan het uiteindelijke doel, een machine die autonoom kan opereren zonder dat mensen het snappen, zitten nog haken en ogen.’

Dit was één aspect in de gezamenlijke projectbesprekingen. ‘Tegen welke probleem loop je aan bij automatisering en kwaliteitscontrole? Hoe ga je om met operators die niet altijd precies hetzelfde doen? Vanuit verschillende perspectieven daarnaar kijken is leerzaam. Bij het bespreken van AI-modellen hebben wij partners bijvoorbeeld suggesties gedaan over wat wel of niet werkt voor de AI-modelstructuur en de dataset. Omgekeerd was voor mij de input van AWL over vision en belichting erg handig.’

Over een vervolg op BRAINS, dat komend voorjaar afloopt, heeft Vandepoel ook al ideeën. ‘Als we het geautomatiseerde proces helemaal doorhebben, willen we kijken naar dingen die misgaan, om die te kunnen detecteren en voorkomen. Denk aan de invloed van vervuiling of beschadiging van onderdelen bij het sealen. Uiteindelijk, als we willen blijven produceren in Europa, hebben we machines nodig met een hogere uptime, minder operatorinzet en minder onderhoud. Machines moeten zichzelf kunnen reguleren en daarvoor is AI nodig. Bovendien zijn zelfregulerende machines duurzamer, omdat ze de uitval kunnen verminderen.’

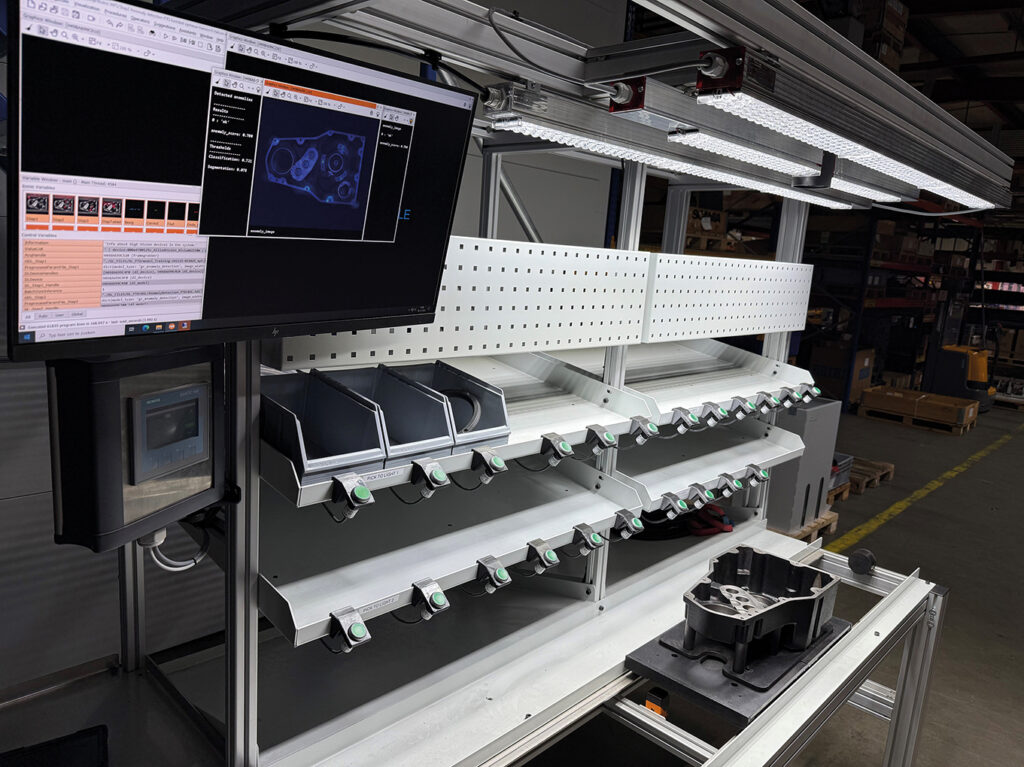

De demonstrator bij Zuidberg, voor automatische controle van PTO-assemblage

Assemblage automatisch controleren

Zuidberg in Ens, wereldwijd bekend om zijn fronthefsystemen, transmissies en tracks, is van oorsprong een hecht familiebedrijf met een sterke ondernemersgeest dat veel in eigen huis ontwikkelt. ‘Maar wij komen erachter dat de ontwikkelingen in de wereld steeds sneller gaan’, verklaart production support manager Niek Flierman. ‘Als we alles zelf willen bedenken, missen we wat. Daarom doen we mee in Perron038. Daar kunnen we snel leren van ontwikkelingen bij andere bedrijven. Om voor ons productieproces verder in de toekomst te kijken, hebben we ons aangemeld voor BRAINS, wat voelde als een sprong in het diepe.’ Besturingstechnicus Pim Schonenberg vult aan: ‘We hebben bij Tembo gezien welke resultaten een project als PRISMA kan opleveren. Daarom wilden wij ook een project doen, om te zien wat mogelijk is met vision en AI.’ Flierman: ‘Bovendien konden we een demonstrator bouwen, waarmee het niet een theoretisch verhaal bleef.’

Als case bracht Zuidberg het montageproces in, vertelt Schonenberg. ‘Dat is nog veel handwerk. Het ging ons niet om automatisering van montage maar van kwaliteitscontrole.’ De montagelijn voor power take-offs (PTO’s) telt vier stations. Aan het eind wordt elke geassembleerde PTO gecontroleerd. ‘Als de monteurs iets vergeten of verkeerd monteren, komen we daar pas aan het eind achter en moet de PTO weer uit elkaar. We willen daarom op elk station automatische controle, zodat we fouten meteen ontdekken en oplossen, waardoor de gevolgen niet zo groot zijn. We hebben een demonstrator voor één station gebouwd, een vision-applicatie ontwikkeld en geëxperimenteerd met de belichting; ook zijn we met een deep-learning AI-tool aan de slag gegaan.” Verder heeft Fraunhofer voor Zuidberg een mobiele applicatie gemaakt, om met een tablet eenvoudig montagestappen te controleren. ‘De AI-modellen doen het goed, maar we zitten nog wel met de belichting. Als die niet goed is, krijgen we te snel melding van een anomalie in de montage. Dus moeten we de drempelwaarde hoger zetten, maar dat maakt de modeluitkomsten weer minder nauwkeurig.’

Link magazine december 2024/januari 2025. Thema: Maakbaar, Schaalbaar en Duurzaam. Vraag exemplaar op: mireille.vanginkel@linkmagazine.nl

Windesheim-onderzoeker Edwin Roos: we willen een link gaan leggen tussen machine learning en machine control.

De samenwerking in BRAINS bevalt Zuidberg goed. ‘De partners hebben ons op weg geholpen met de vision-applicatie, denk aan de keuze van software, en voor de belichting hebben we bij verschillende bedrijven gekeken. Voor ons was dit helemaal nieuw. Vanuit Windesheim heeft een afstudeerder de basis gelegd voor de AI-modellen en het trainen daarvan. Op onze beurt laten wij dingen zien waar anderen van kunnen leren. Zo was Fraunhofer enthousiast over de mobiele applicatie: ‘Jullie use-case is heel mooi en praktisch; die kun je makkelijk aan belangstellenden laten zien, want iedereen begrijpt het.”’ Flierman: ‘Voor onze procesengineers is het goed om de ogen en oren open te houden en nieuwe technieken te ontdekken. We moeten dit een vervolg geven, om het levend te houden in de organisatie. Voor een toekomstbestendig productieproces is dit soort technieken nodig om vanuit Nederland concurrerend te blijven.’

Vanuit Windesheim is onderzoeker Edwin Ross bij BRAINS betrokken. Hij werkt onder meer aan sensordatafusie, data uit verschillende sensoren combineren voor het voeden van een AI-model. Concreet draagt hij bij aan het project bij AWL. ‘Het probleem daar is te weinig beelden van goede en slechte lasnaden. Ik kijk daarom naar data-augmentatie, het aantal beelden uitbreiden door nieuwe plaatjes te genereren of in bestaande plaatjes fouten te introduceren.’ De samenwerking bevalt Ross. ‘Het is goed om te zien dat AWL een echte drive heeft en dat we alleen dingen doen die voor hen van waarde zijn. Het is leuk om dicht op de praktische toepassing te zitten.’ Hij ziet veel kruisbestuiving tussen de bedrijven. ‘We hadden elke week een meeting, en nu richting afronding elke twee weken, waarin ze elkaar laten zien waarmee ze bezig zijn en tips uitwisselen.’

In BRAINS ligt het accent op de bijdrage van AI aan kwaliteitscontrole. Ross wil verder gaan. ‘AI meer integreren met de robotbesturing. We willen een link gaan leggen tussen machine learning en machine control. Dat lijkt me een uitdaging, gezien de strenge eisen voor bijvoorbeeld veiligheid. Ook hiervoor kunnen we demonstrators bouwen om de impact van data te laten zien.’

BRAINS

In BRAINS, medegefinancierd door EFRO/EU, werken zes partijen samen, waaronder de bedrijven AWL, Tembo en Zuidberg. Verder doen twee kennisinstellingen mee. Dat zijn Hogeschool Windesheim in Zwolle, met onderzoeksgroep Industriële Automatisering & Robotica van het lectoraat Digital Business & Society, en FIP-AM@UT, Fraunhofer Innovation Platform for Advanced Manufacturing bij Universiteit Twente. Perron038, Smart Industry-platform voor industriële automatisering en robotica en additive manufacturing in Zwolle, verzorgt de coördinatie. BRAINS is een vervolg op PRISMA, een Europees project gericht op computer vision voor kwaliteitscontrole.