Ons land was sterk vertegenwoordigd in Stockholm, onder meer met Vanderlande. De specialist in luchthavenbagagesystemen en pakket- en postsorteersystemen staat aan de vooravond van het ‘live’ gaan van zijn nieuwe 3DEXPERIENCE PLM-systeem, dat is geïmplementeerd met TechniaTranscat Benelux als partner. Vanderlande beschouwt PLM als de backbone voor alles wat met z’n producten te maken heeft, van productontwikkeling tot projectengineering tot service. Circulariteit komt daar in verschillende gedaanten naar voren, zo meldt Vanderlande desgevraagd. ‘We zijn met duurzaamheid gestart bij productontwikkeling. Onze BLUEVEYOR is ontworpen naar de cradle-to-cradle®-principes en de trays van ACP (automated case picking, red.) zijn bijvoorbeeld grotendeels gemaakt van post-consumer plastic. We proberen de circulaire economie een stapje dichterbij te brengen. Zo hebben we in samenwerking met Eindhoven Airport onderdelen van hun bagageafhandelingssysteem hergebruikt na de levenscyclus op dat vliegveld. Bij FLEET – een flexibele logistieke oplossing gebaseerd op agv-technologie (automatisch geleide voertuigen, red.), in oktober geïntroduceerd – zetten we al deze ervaringen in om sustainability een integraal onderdeel te maken van alle disciplines. PLM is essentieel om de stevige duurzaamheidsagenda te realiseren.’

René van Sandijk cio Vanderlande

Circulair gebruik van data is bij Vanderlande ook al praktijk, illustreert cio René van Sandijk. ‘Onze service-engineers en ook servicedesks gebruiken IBM Maximo om incidenten te registreren. Dat bevat de installed base-informatie geïnterfacet vanuit de PLM-backbone. Herkent de serviceorganisatie terugkerende incidenten voor een bepaald product in de installed base, dan volgt een probleemanalyse, wat kan leiden tot een change request voor het product. Daarover beslist een multidisciplinair productmanagementteam. Indien goedgekeurd, voert r&d de productverbetering door in de productdefinitie in de PLM-backbone – voor toepassing in nieuwe projecten –, maar deze kan ook met terugwerkende kracht in de installed base worden doorgevoerd waarbij de wijzigingen vanuit de PLM-backbone weer aan IBM Maximo worden doorgegeven.’

Industriebreed staat deze werkwijze nog in de kinderschoenen, zegt Richard van Dongen, die ook aan het PLM Innovation Forum deelnam. Hij is directeur van OXplus, dat zich toelegt op businessconsultancy, ict-implementaties en internet of things (IoT)-toepassingen voor assetmanagement in sectoren als rail, luchtvaart, maakindustrie en energie. ‘Assetmanagement draait om de instandhouding en optimale inzet van assets. Er zijn twee grote processen: engineering en configuratiemanagement. Van daaruit vindt meestal maar weinig terugvoer van informatie naar de PLM-wereld plaats. Vaak zijn het nog gescheiden werelden, de oem’er van de assets en de partij die het onderhoud verzorgt. De feedback vanuit onderhoud in een sluitend proces terugvoeren naar design en manufacturing is dan nog moeilijk. De oem’er moet vaak wel z’n goedkeuring geven voor configuratiewijzigingen die de onderhoudspartij wil doorvoeren, maar er is geen automatische ‘loopback’ zodat de oem’er die wijzigingen in zijn nieuwe types doorvoert. Daarover worden bij de aanschaf geen afspraken gemaakt en er is weinig integratie van processen en systemen. Onder meer omdat oem’ers hun data willen beschermen en het delen van bijvoorbeeld tekeningen niet in contracten wordt geregeld.’

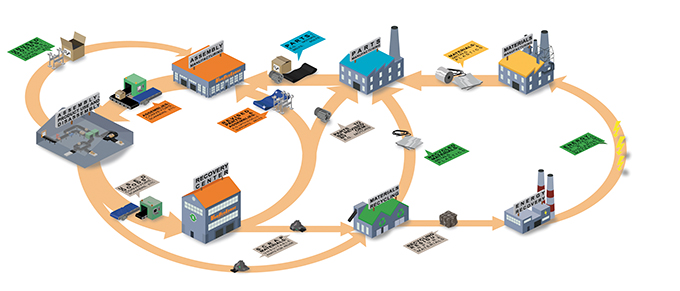

OXplus doet al wel projecten om die circulaire data-uitwisseling beter te regelen en gescheiden werelden bij elkaar te brengen. ‘Opdrachtgevers vragen dan om een ‘digital twin’ van hun asset. Daarin is naast het ontwerp ook de conditie van de asset – onder meer gebaseerd op meldingen van sensoren – opgenomen, inclusief de beschikbaarheid van spare parts, de planning van onderhoud en mensen, enzovoort. Zo krijg je in een nauwe samenwerking tussen design en onderhoud een holistische visie op de conditie van de asset, op basis waarvan je de inzet kunt optimaliseren.’ Hiervoor werkt Oxplus nauw samen met een TechniaTranscat-dochter, OptimData. ‘Een soort van IoT-onderneming die zich vooral richt op ‘connected assets’ om uit de juiste data, verzameld middels sensoren, trends af te leiden en daarvoor algoritmes te bouwen voor predictive analytics. Als OptimData conditie en onderhoudsbehoefte van een asset kan voorspellen/bepalen en hierdoor onderhoud effectiever kan maken en tevens designers en bouwers kan sturen om betere ontwerpen en updated versies van assets te maken, dan is de cirkel rond. Samen kunnen wij beide werelden beter bedienen en een ‘closed loop’ maken.’

Bij veel bedrijven moet nog wel de nodige bewustwording op gang komen, zegt Van Dongen tot besluit. ‘Als je iets ontwerpt, maakt en met een dienst erbij verkoopt aan de klant, is er daarna nog wel een grijs gebied. Wat betekent het dat die asset 30-40 jaar in operatie is, wat moet er gebeuren om dat optimaal te laten verlopen? Een asset ontwerpen om die beter te onderhouden, en dus langer operationeel te houden, kan alleen als je de juiste feedback krijgt uit de operatie.’ Over duurzaamheid gesproken.