VHE, leverancier van complexe kabelbomen en aandrijf- en besturingsunits, is nu een half jaar onderweg in haar nieuwe, tweede locatie. Daar, in Veldhoven, worden vervolgseries geproduceerd, volgens het lean-principe. ‘We hebben nog een weg te gaan, maar het gaat wel snel steeds beter’, vat directeur Joop Essing de actuele stand van zaken samen.

VHE deed de investering in vierkante meters en de operational excellence-methodiek om te groeien. Het Eindhovense bedrijf beperkte zich tot vorig jaar tot het samen met de klant ontwerpen, engineeren en uiteindelijk ook bouwen van proto’s of van speciaalmachines die in enkelstuks of hooguit kleine series op de markt werden gebracht. Onder leiding van Essing is gekozen voor een groeistrategie: de klant blijven bedienen, ook als een product op een gegeven moment het stadium van volwassenheid heeft bereikt en de grotere vervolgseries geëngineerd en gebouwd moeten gaan worden. Maar dat vergt van VHE wel dat de prijs naar beneden gaat en de yield omhoog.

Vandaar de implementatie van lean. De werkwijze heeft inmiddels geresulteerd in onder andere het invoeren van een ‘overdrachtsprotocol’ en andere testafspraken: ‘Onder tijdsdruk kwam het nogal eens voor dat de overdracht van productie-informatie van engineering naar montage niet goed verliep. De instructies waren onduidelijk of onvolledig waardoor monteurs hun werk niet goed konden doen. Het protocol voorkomt dat nu. Voorts werd er alleen aan het eind van een proces getest, nu gebeurt dat na elke productiestap, zodat fouten vroegtijdig ontdekt worden en ook duidelijk is waar in het proces de zwakke plekken zitten.’

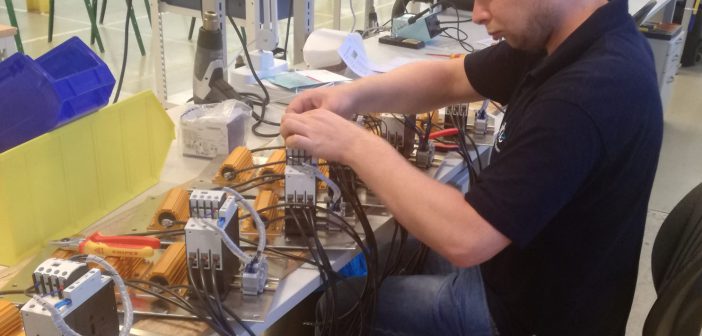

Deze verbeteringen zijn ondersteund door het digitaliseren van de werkplekken: ‘Wij hebben hier nu bijvoorbeeld een Komax die kabels volledig automatisch op de juiste lengte kan strippen en knippen en kan voorzien van een codering. Die codering vertelt de monteur precies van waar naar waar een kabel in een paneel moet worden aangebracht. Voorheen moest hij daarvoor een complexe tekening lezen .’

Niet alleen een interne kwestie

De leane wijze van werken, zo constateert Essing, heeft ook de betrokkenheid op de werkvloer verhoogd. ‘Inherent aan het lean-concept is het gebruiken van de ideeën van je mensen om de processen te verbeteren. In deze beginfase, nu er nog tal van grotere en kleinere verbeteringen mogelijk zijn, gaat de leiding elke dag een half uur in gesprek met productiemensen om hun verbeterideeën te vernemen en samen te implementeren. Die voelen zich gehoord als hun suggesties voor bijvoorbeeld het verkorten van de loopafstand of het voorkomen van het zoeken naar een component worden overgenomen.’

Dat laatste is overigens niet alleen een interne kwestie: dat componenten tijdig en op de juiste plek worden aflevert is de verantwoordelijkheid van de leveranciers, vervolgt Essing. Sterker nog: ‘Het succes van lean hangt voor de helft af van de eigen organisatie, voor de andere helft van je leveranciers en klanten. Leveranciers moeten bereid zijn tot afspraken over andere coderingen, of het aanleggen van tussenvoorraden. Klanten moeten heel transparant willen zijn over hun forecast en de gewenste reactietijd.’

Foutenpercentage gedaald

Al is er dus nog een weg te gaan, VHE kan inmiddels mooie cijfers laten zien. Het foutenpercentage is na twee maanden lean met 75 procent gedaald en de omzet steeg het afgelopen jaar met 25 procent. Het personeelsbestand groeide sinds januari van 120 naar 150 mensen, een aanwas nodig om klanten goed, snel en kostenefficiënt te kunnen bedienen, ook dus voor de productie van vervolgseries. ‘Bestaande klanten, maar ook nieuwe. We doen het zó goed dat we werk, dat een klant eerder in Roemenië deed, naar Nederland hebben kunnen terughalen.’