De Pop’Hub in Nijmegen, een fysieke winkel in het stadscentrum, laat innovaties en uitvindingen uit de regio zien. Op de website www.pophub.nl staan ‘innoviews’ met de betrokken uitvinders en ontwikkelaars. Emeritus-hoogleraar innovatiemanagement Ben Dankbaar van de Radboud Universiteit is één van de interviewers. Hij ging in gesprek met Pieter Spierings van medisch-technologisch bedrijf Spierings in Nijmegen.

Pieter Spierings is via Spierings Beheer BV eigenaar van drie bedrijven: Spierings Medische Techniek BV, Spierings Orthopaedics BV en Spierings Tissue Processing BV. Het eerste bedrijf is een ingenieursbureau dat onderzoek en ontwikkeling doet voor derden zoals fabrikanten en groothandels van chirurgische implantaten en operatie-instrumenten. Het testen van materialen hoort daarbij, maar soms ook het geven van juridisch advies. Het tweede bedrijf Spierings Orthopaedics BV ontwikkelt, fabriceert en brengt voor eigen rekening en risico verschillende implantaten en instrumenten in de markt voor toepassing in de orthopedische chirurgie, bijvoorbeeld voor heup- en knieoperaties en bottransplantaties. Spierings Tissue Processing BV ontwikkelt machines waarmee menselijk donor botweefsel door weefselbanken bewerkt kan worden tot nieuwe producten zodat dit botweefsel bij patiënten weer geïmplanteerd kan worden.

Pieter Spierings

De machines voor het malen van botweefsel worden aangeboden in drie verschillende grootten. De kleine handmolentjes lijken op ouderwetse amandelmolentjes: de amandelen met een stop er van boven induwen en aan de zijkant komen de snippers eruit. Dat lijkt me geen origineel ontwerp.

“Ja, dat klopt. Het algemene ontwerp van die machines en machientjes kun je dan ook niet beschermen, maar wij hebben wel het ontwerp van het maalwerk gepatenteerd. Dat is zo ontworpen, dat de botsnippers optimaal bruikbaar zijn. Er zijn maalwerken voor snippers in verschillende grootte. Onze ‘Noviomagus’ botmolen garandeert dat de botstructuur van de chips intact blijft, omdat de freesdrum het weefsel niet raspt, maar het breekt in ‘croutons’. Bovendien is er door het gebruik van een geharde roestvrij staallegering geen risico op slijtage of metaalresten. Ons patent is nu afgelopen en mede daarom zijn we bezig met een verbeterd ontwerp, waar we dan opnieuw patent op kunnen aanvragen. Die botmolens worden gekocht door botbanken en door ziekenhuizen. Tijdens een operatie kan zo’n klein molentje gebruikt worden om ter plaatse stukjes bot van de patiënt bruikbaar te maken voor plaatsing op een andere plek in het lichaam. We maken ook de instrumenten waarmee bot, bijvoorbeeld van het kuitbeen, kan worden weggehaald en op een andere plek weer teruggeplaatst.”

Hoe kom je op het idee zulke dingen te gaan maken?

“Ik ben in 1992 begonnen met mijn eigen bedrijf. Ik had werktuigbouwkunde gestudeerd aan de TU Eindhoven, maar toen ik klaar was had ik het gevoel dat ik van werken bij een machinebouwer niet gelukkig zou worden. Ik wilde iets voor mensen doen. Toen ben ik geneeskunde gaan studeren. Ik heb die studie ook afgemaakt en kort als chirurg in opleiding gewerkt. Uiteindelijk ben ik nooit als arts gaan werken. Ik ben daarna begonnen bij een bedrijfje dat door een paar chirurgen van de afdeling orthopedie van het Radboud Ziekenhuis was opgezet voor het ontwikkelen van implantaten en gereedschappen. Na vijf jaar ben ik in 1992 voor mijzelf begonnen. Wij zijn dus eigenlijk een spin-off van de Radboud Universiteit. We hebben nu 20 werknemers in de drie bedrijven. Dat er sprake is van drie BV’s heeft te maken met het verschil in risicoprofiel tussen de bedrijven.

“In de eerste tien jaar waren we primair een ingenieursbureau. We ontwikkelden in opdracht van anderen bijvoorbeeld heupimplantaten en diverse chirurgische instrumenten. We ontwikkelden en testten ook verschillende formules voor botcement. Daarna zijn we ook eigen producten gaan produceren zoals de REX Cement Stop en de Noviomagus Bone Mill. Maar er kwamen ook steeds meer projecten voor derden voor bijvoorbeeld het ontwikkelen van kniegewrichten.”

Wat is een cementstopper?

Wat is een cementstopper?

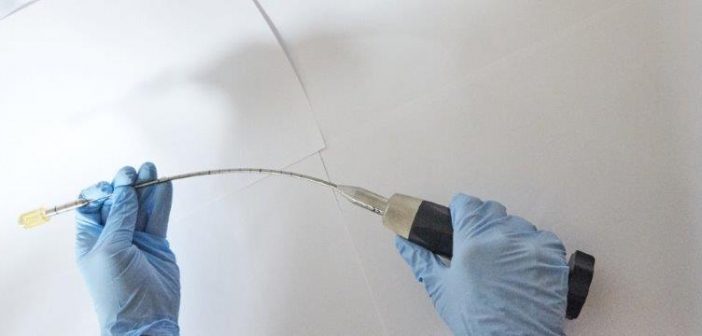

“Tijdens mijn baan In het ziekenhuis werd ik voor het eerst geconfronteerd met het probleem van het weglekken van cement. Bij het plaatsen van een kunstheup wordt vaak gebruik gemaakt van een soort cement, waardoor het implantaat muurvast komt te zitten in het bot. Hoewel dat cement snel uithardt, kan het toch dieper in het mergkanaal van het dijbeenbot wegzakken dan de bedoeling is. Bij het inbrengen van het implantaat wordt er natuurlijk ook best veel druk uitgeoefend. Ik heb er uiteindelijk 15 jaar over gedaan om een werkbare oplossing te vinden voor het probleem. Wij bieden nu een soort stop aan en een bijbehorend instrument, waarmee die stop diep in het bot op zijn plaats kan worden gebracht. Daarna kunnen het cement en het implantaat worden ingebracht. Ondanks de hoge druk die wordt uitgeoefend bij het plaatsen van het implantaat, houdt de stop het cement volledig tegen. Zodra het cement is uitgehard, is de stop niet meer nodig. De stop bestaat daarom uit gelatine, die binnen een paar weken door het lichaam wordt geabsorbeerd. De kleine geribbelde pin en andere onderdelen, waarmee de stop in eerste instantie wordt ingebracht en vastgezet, zijn gemaakt van polymethylmethacrylaat (PMMA). Deze kunststof verbindt zich met het cement dat er bovenop komt. Als het ooit noodzakelijk is om de prothese en het cement weer te verwijderen, dan komt dat materiaal dus gewoon in één keer mee. Er lopen inmiddels ongeveer 150.000 patiënten rond met dit implantaat.”

Wie op de website van Spierings onder ‘About Spierings’ kijkt, vindt daar een afbeelding van een grote kerk. Spierings is inderdaad gevestigd in een gebouw dat achter die kerk ligt en daar vroeger ook bij hoorde, maar het lijkt er niet op, dat daar ook fabricage-activiteiten plaats vinden.

“Dat klopt. Wij doen zelf helemaal niets aan metaalbewerking. In dat opzicht zijn we een zogenoemd kop-staart bedrijf: we ontwikkelen de producten, daarna laten we ze maken, we verzorgen de regelgeving en markttoelating en vervolgens verkopen we ze. Verkoop aan de eindklanten en distributie zijn overigens ook voor een belangrijk deel uitbesteed. Wij zijn veel te klein om alle markten zelf te benaderen. Voor de verkoop maken we gebruik van grote spelers, die internationaal actief zijn in veel meer marktsegmenten dan waarin wij ons bevinden. Dat kunnen pure distributiebedrijven zijn of ook fabrikanten die naast hun eigen producten ook onze producten in het assortiment opnemen. De verbinding met zulke grote spelers heeft ook als voordeel, dat zij in de gaten houden of er producten worden aangeboden, die inbreuk maken op onze patenten. Ik heb overigens geleerd zo lang mogelijk te wachten met het aanvragen van een patent. Als je na het aanvragen van het patent nog jaren bezig bent met verbeteringen en marktklaar maken, verlies je ook jaren aan bescherming.”

Waar zitten jullie producenten?

“Voor de metaalbewerking moeten we helaas steeds vaker naar het buitenland. Er zijn in Nederland onvoldoende gespecialiseerde bedrijven die aan de hoge eisen ten aanzien van medische kwaliteit en automatisering kunnen voldoen. Kunststofverspaning in een clean room laten we in Frankrijk doen; verloren-was gieten gebeurt in België en Duitsland; verspanen, polijsten en andere oppervlaktebehandeling van metaal geschiedt in Nederland en in Duitsland. In Duitsland zitten grotere bedrijven met een hoger niveau van automatisering, die onze relatief kleine series goed aankunnen. Onze orthopedische gereedschappen worden gemaakt in series van 25 tot 1000; onze botmolens in series van 100 tot 250 stuks.”

Lees Link magazine digitaal of vraag een exemplaar op: mireille.vanginkel@linkmagazine.nl

“De diverse onderdelen komen na iedere bewerking weer terug naar ons voor inspectie voordat ze naar de volgende bewerking gaan. We doen zelf de inkeuring, de assemblage en verpakking. Wij zijn ook verantwoordelijk voor de CE-markering. Voor andere bewerkingen hebben we overigens wel een eigen productielocatie in Nijmegen. Dat is een clean room, waar we bijvoorbeeld die stop maken tegen het weglekken van botcement. We kunnen daar verschillende chemische behandelingen uitvoeren en materiaal omvormen.”

Hoe ziet de toekomst van het bedrijf eruit?

“Volgend jaar bestaan we dertig jaar en het bedrijf heeft altijd goed gedraaid. Een dochter en een zoon willen graag in het bedrijf komen. Daar zag het eerst helemaal niet naar uit, maar nu ze wat ouder worden, zien ze de mogelijkheden. Mijn dochter heeft geneeskunde gedaan in Nijmegen en is daarna een studie economie begonnen. Mijn zoon is eerst afgestudeerd als geoloog en heeft daarna werktuigbouwkunde gestudeerd aan de TU Delft. Beiden zullen dit jaar voor de tweede keer afstuderen. Daarna zullen we nog zeker 5 jaar samenwerken alvorens ze het bedrijf overnemen. Twee studies doen hoort blijkbaar bij onze familie.”

De Pop’Hub in Nijmegen, een fysieke winkel in het stadscentrum, laat innovaties en uitvindingen uit de regio zien.