In de dynamische markt voor elektrisch rijden heeft Heliox zich met zijn innovatieve oplaadsystemen voor elektrische bussen een leidende positie in Europa verworven. Dat is het bedrijf gelukt door agile te opereren in nauwe samenwerking met zijn ketenpartners VHE Industrial Automation en itsme. Tegelijk zorgen grote Europese en opkomende Aziatische concurrenten voor druk op kosten en levertijden. Dus moeten productie, bij VHE, en componentenvoorziening, door itsme, lean zijn ingericht.

THEMA Lean en agile, samen met de keten

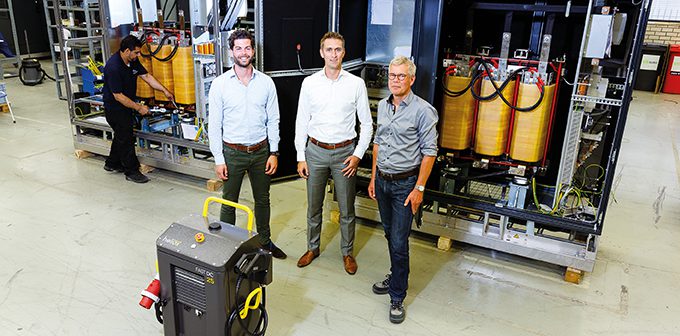

Heliox in Best (zestig medewerkers) ontwikkelt oplaadsystemen in diverse uitvoeringen, van 25 tot 600 kW. In 2014 lanceerde het de eerste prototypes en nu heeft het de grootste projecten in Europa op z’n naam staan, recent nog de oplaadinfrastructuur voor honderd elektrische bussen (van VDL) in Amsterdam. Het bedrijf werkt samen met de grote Europese bussenbouwers, onder meer in standaardisatiecommissies, om te komen tot optimale oplaadprotocollen. ‘Het is onze verantwoordelijkheid dat de bussen betrouwbaar worden geladen’, verklaart director purchasing & logistics Jeroen Scherders. ‘Wij kijken verder dan alleen onze oplader en willen bijdragen aan de standaardisatie voor emissievrije bussen.’

Sven van der Heijden

Complexe supply chain

Om snel en wendbaar te kunnen opereren, is Heliox een kop-staartbedrijf. Voor de productie ging het in zee met VHE Industrial Automation, leverancier van complexe kabelbomen en aandrijf- en besturingsunits. ‘Eind 2016 gingen we in Eindhoven laadsystemen voor Heliox bouwen, maar dat paste al snel niet meer’, vertelt program manager Mar Valster. ‘Daarom hebben we april 2017 in Veldhoven een productiehal geopend. Die telt nu al 35 medewerkers.’ Technisch dienstverlener itsme in Raamsdonksveer (350 medewerkers in Nederland), dat drie jaar geleden de eerste componenten aan Heliox had geleverd, introduceerde VHE als productiepartner en adviseerde over het lean inrichten van de productie. ‘Wij doen lean consultancy niet alleen voor scale-ups zoals Heliox. Tal van gevestigde bedrijven kunnen hun processen verder optimaliseren’, meldt itsme’s projectmanager sourcing Sven van der Heijden. ‘We zagen meteen dat hier geen sprake kon zijn van traditionele verkoop, doosjes van A naar B schuiven, maar dat de complexe supply chain voor Heliox goed georganiseerd moest worden. Daaraan zit ook voor ons een stuk risico en investering.’

Communiceren in de driehoek, of zelfs in het vierkant

Valster vervolgt: ‘We hadden geen tijd om uitgebreid studie te maken van lean, maar zijn gewoon begonnen. Itsme adviseerde ons om het productieproces in kleine stukjes op te knippen, zodat we met minder ervaren monteurs toekunnen en de processtappen zo kort en eenvoudig mogelijk zijn. Nu onderzoeken studenten hoe we het nog verder lean kunnen maken. Eind van dit jaar willen we onze werkplekken gedigitaliseerd hebben, met scanners en beeldschermen. Dan hebben we een volledige track & trace van wat er op de vloer gebeurt, hoeven we niets meer over te typen en kunnen we meer communiceren met onze partners. Door te meten kijken we waar we nog verder kunnen verbeteren.’ Itsme levert een belangrijke bijdrage met ‘kitten en jitten’: het just-in-time (jit) aanleveren van componenten gebundeld in een kit per te bouwen systeem. Dit betreft 95 procent van de stuklijst. Enkele grote componenten, zoals transformatoren, koeling en stalen frame, worden direct door VHE afgeroepen. Valster: ‘Samen kijken we bij de start van een project hoe we de stuklijst makkelijk kunnen opknippen, zodat we snel alle onderdelen binnenkrijgen.’ Van der Heijden: ‘Als de productie zo onder controle is, kunnen wij dagelijks leveren en heeft VHE nauwelijks nog een magazijn nodig.’

Heliox is inmiddels zo gegroeid – vorige maand kwam investeerder Waterland aan boord voor nieuw groeikapitaal – dat de hal van VHE voor negentig procent is gevuld met Heliox-systemen in aanbouw. Door de inrichting nog leaner en de planning nog efficiënter te maken, houdt Heliox echter nog voldoende ruimte voor verdere groei, aldus Valster. Daarnaast is er ook steeds meer ruimte nodig voor andere klanten die vanuit hetzelfde lean-concept en dezelfde hal worden beleverd.

Jeroen Schreders

Driehoeksverhouding

De keten van Heliox, VHE en itsme is dan wel lineair, hun relatie is een driehoeksverhouding. ‘Absoluut’, zegt Jeroen Scherders, ‘bij ons productieoverleg met VHE is itsme ook altijd aanwezig. De markt is snel, dus de snelheid van communicatie in onze keten moet dat ook zijn, er mag geen informatie verloren gaan. Daarom moeten we in deze driehoek werken, of zelfs in een vierkant, als bijvoorbeeld een fabrikant van kritische componenten of de kastenleverancier aanschuift.’ Die zijn gewend om in grote series te bouwen en gaan nu mee in de agile werkwijze van de Heliox-keten door zo nodig klantspecifiek just-in-time aan te leveren, in afstemming met VHE. Het contact met de componentenfabrikanten ligt op het bordje van itsme. Juist in een klantordergedreven markt als die van Heliox zijn de oplopende levertijden voor componenten een uitdaging, verklaart Van der Heijden. ‘Sinds drie jaar zitten wij regelmatig met fabrikanten aan tafel om afspraken te maken over hun performance in deze dynamische markt. Soms is dat een kwestie van opvoeden en met horten en stoten naar elkaar toegroeien. Buffervoorraden zijn nodig, anders komt de productie bij VHE en dus de continuïteit van Heliox in gevaar. Bij wie die voorraden komen te liggen, hangt af van de afspraken. Als wij 100 procent garantie geven dat we leveren, houden we de voorraden bij ons, omdat we dan niet afhankelijk willen zijn van derden. Zijn er toch problemen, dan zetten we samen met fabrikanten programma’s op om te zorgen dat ze eerder fabriceren. En ook als voor een component end-of-life wordt aangekondigd, komen we in actie.’ Tegelijk bereidt Heliox zich zo goed mogelijk voor, vult Scherders aan. ‘Voor alle kritische componenten hebben wij alternatieven gedefinieerd.’

Het beheer van alle productdata vraagt om een gestructureerde aanpak, waarbij de drie partners toegang hebben tot elkaars systemen en wijzigingsvoorstellen uitwisselen. Scherders: ‘Vanuit ons back-office systeem hebben we per klantlocatie inzicht in de hardware- en software-versie en voor de kritische componenten houden we de serienummers ook bij. Daardoor kunnen we de traceability bieden die bouwers van elektrische bussen misschien wel gaan eisen vanuit de automotive ISO, TS 16949.’

Innovatief blijven

Wendbaarheid blijft geboden, want Heliox opereert in een tendergedreven markt, verklaart Scherders. ‘Een tender win je wel of niet en als je ’m wint zit je vast aan de planning. Later leveren is geen optie, eerder ook niet. We kunnen hooguit alvast op eigen voorraad produceren.’ Dat past echter niet in de lean-gedachte, tekent Mar Valster aan. ‘Dan moet je de systemen ergens parkeren en later weer oppakken.’ Scherders: ‘Wij denken mee met onze leveranciers door goede forecasts te geven en alvast orders in te leggen voor generieke modules. We proberen het klantorderontkoppelpunt verder naar achteren te schuiven, zodat orders zo laat mogelijk klantspecifiek kunnen worden gemaakt. Ja, daarvoor passen we zo nodig het ontwerp van de opladers aan en ook de flow in productie.’ Daarom zijn de lijntjes tussen de engineers van Heliox en VHE kort. Het streven is de productie voor de klantspecifieke afbouw als one-piece flow in te richten. Dan blijft de keten naast lean ook agile.

Uiteindelijk moet Heliox vooral innovatief blijven, aldus Jeroen Scherders. ‘Anders blijven klanten niet voor een Westerse lader kiezen, maar gaan ze die mogelijk in Azië halen. Wij moeten flexibiliteit inbouwen en met onze klanten blijven meedenken over een zo laag mogelijke total cost of ownership.’ Over duurzame relaties gesproken, zo besluit Sven van der Heijden: ‘Dit kan alleen als iedereen er met 100 procent openheid en vertrouwen in zit.’