Tien jaar. Dat is toch wel hoelang een nieuwe productietechniek nodig heeft om uit te groeien tot een volwassen toepassing. Weet dan dat ze bij FMI al vanaf 2013 met 3D-metaalprinting bezig zijn, en de optelsom is snel gemaakt. 2023 wordt hét jaar waarin 3D-printing voor de semiconmarkt een hoge vlucht gaat nemen, zo klinkt het bij de technologisch leverancier. Dus zijn de mogelijkheden voor 3D-metaalprinten geconcentreerd in een nieuw 3D competence center en kan een boost vanuit de semicon niet uitblijven.

‘We willen dat hightech engineer meteen aan 3D-printen denkt’

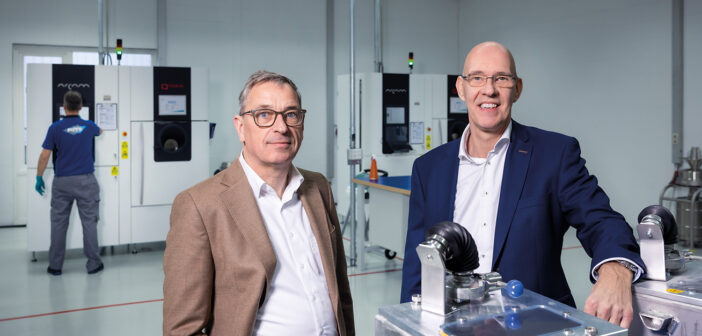

Henk Jansen weet er alles van hoe hardnekkig beeldvorming kan zijn. Want dat beeld van de 3D-printer als desktopvariant, bedoeld voor prototyping, komt nog steeds geregeld terug. En toch, vertelt de managing director van FMI Additive in Tilburg: de ontwikkelingen volgen elkaar nu rap op. Sneller dan ooit zelfs. Had onderzoeks- en adviesbureau Gartner het vijf jaar geleden al over een flinke groei voor additive manufacturing, oftewel 3D-printing, nu is volgens Jansen het moment daar. Zeker nu het vertrouwen in de techniek er voldoende is, zegt Bart Beune, ceo van moederbedrijf FMI. ‘Het kost tijd om een techniek voldoende te beheersen. En dat laatste doen we inmiddels. We hebben de kennis en capaciteit. Het is nu aan klanten om met ons de stap te zetten.’

Kortom, laat het dit jaar maar komen, zo stellen Jansen en Beune. Op kantoor van FMI Additive vertellen ze deze ochtend enthousiast over de verwachtingen voor de semicon-markt, die meer en meer oog heeft voor 3D-geprinte onderdelen. Vreemd is die interesse niet, zegt Jansen. ‘We praten hier over een kwalitatief hoogwaardige en beheerste serieproductie, waarbij een product tussentijds snel is aan te passen. Dat laatste maakt 3D-printen heel flexibel. Het is dé techniek voor high mix, low volume.’

FMI ziet een duidelijke verschuiving van traditioneel geproduceerde implantaten naar implantaten met 3D-printen gemaakt

3D-geprinte parts. Foto’s: FMI

Op naar aandeel van 60 procent

FMI is al zo’n tien jaar met 3D-metaalprinten aan de slag. De eerste jaren stonden in het teken van ontdekken. Van proberen ook, waarbij het wat ruwe oppervlak van 3D-geprint titanium in eerste instantie vooral geschikt bleek voor medische toepassingen. ‘Botten groeien er goed op aan,’ vertelt Jansen. ‘Bovendien is titanium erg licht en toch heel sterk.’ Dus was daar in 2015 de start van FMI Instrumed in Schiedam, voor de productie van medische implantaten. Toen de groei erin zat, volgde in 2017 FMI Additive in Tilburg. Binnen het totaal aan implantaten dat FMI produceert voor de wereldwijde medische markt (met de nadruk op de Verenigde Staten) hadden de 3D-geprinte varianten lang een aandeel van zo’n 10 procent, vertelt Jansen. ‘Totdat dat ineens ging groeien. Waardoor het nu 60 procent is.’ Er is binnen FMI dus een duidelijke verschuiving van traditioneel geproduceerde implantaten naar implantaten met 3D-printen gemaakt.

Het kan volgens Beune haast niet anders, of FMI komt ook voor de semicon in Europa, met de nadruk op Nederland, op een hoger aandeel 3D-printen in de productie uit komende jaren. De eerste opdrachten voor de semicon zijn in elk geval binnen. ‘Denk bijvoorbeeld aan onderdelen voor een motorsysteem, waarin koeling een belangrijk aspect is. En ook aan toepassingen waarbij sterkte, beweging en massatraagheid voorop staan. Vaak gebruikt een machinebouwer daarvoor meerdere componenten. Die kan hij allemaal vervangen met één 3D-geprint titanium-onderdeel.’

Licht en sterk

Het is aan FMI Additive zelf om de semicon-markt van de mogelijkheden van 3D-metaalprinting bewust te maken, benadrukt Jansen. ‘Want alles komt neer op die mindset. En dan meer specifiek die van de engineers. Gaan zij nu nog vaak uit van conventionele technieken zoals draaien en frezen, in plaats daarvan willen we dat de engineer in de hightech meteen aan 3D-printen denkt. Gaat het om een onderdeel dat zo weinig mogelijk moet wegen? En dat tegelijkertijd heel sterk is? Dan is het simpelweg een goed alternatief, zeker als dat het samenstellen van componenten voorkomt.’

Zie daar dan ook de bundeling van eigen mogelijkheden door FMI Additive. Stonden tot voor kort meerdere printmachines nog bij FMI Instrumed, nu staan ook die in Tilburg. Waarmee de vestiging is veranderd in een zogeheten 3D competence center, met in totaal vijf machines in dezelfde ruimte (zie kader). De hal telt zo’n 200 vierkante meter, is ruim opgezet en biedt daardoor plek aan mogelijk nog eens vijf machines. Ook omvat het competence center een 240 vierkante meter grote cleanroom, naast een iets kleinere ruimte waar mogelijk nabewerking en assemblage gaan plaatsvinden. Want vergeet niet, zo benadrukt Jansen: ‘3D-printing is binnen FMI geen op zichzelf staand aspect. We zijn geen printshop. In plaats daarvan bieden we alles onder één dak. Van engineering, 3D-printing tot en met de nabewerking: de kracht zit ’m in de combinatie. Niet alleen binnen FMI Additive, maar zeker ook binnen heel FMI.’

Link magazine editie februari/maart 2023 | jaargang 25 thema: Volle buffers en toch tekorten. Lees Link digitaal of vraag een exemplaar op: mireille.vanginkel@linkmagazine.nl

Printers voor freesbanken?

Heeft een toename van het ene geen negatieve impact op het andere? ‘Nee, hoor’, zo weet Jansen zeker. ‘We ruilen de komende jaren heus niet al onze freesbanken in voor 3D-printers. We gaan binnen onze groep uit van fullservice contract manufacturing, en daarvan is 3D-metaalprinten een van de vele bewerkingen. Zie het als een techniek die de mogelijkheden van onze andere technieken aanvult.’

Voor sec het 3D-metaalprinten – dus zonder engineering en nabewerking – gaat Beune voor de semiconmarkt uit van een omzet van een half miljoen euro in 2023 tot 1 miljoen euro over een paar jaar. Wat dan neer zou komen op een zelfde omzet die het bedrijf momenteel behaalt voor medische implantaten. ‘We zijn weliswaar afhankelijk van de snelheid waarmee designs bij klanten worden vrijgegeven. En zo ook van het tempo waarmee bedrijven hun ordersysteem omzetten van mechanisch naar 3D-printen. Maar die groei komt eraan. En terwijl we daar dan mee op weg gaan, kijken we ook naar onze mogelijkheden voor de analytische markt. Niet alleen met de toepassing van titanium, maar mogelijk ook met andere metalen, zoals rvs en kobalt. De mogelijkheden van 3D-metaalprinten reiken ver – en dat is precies wat we met ons competence center benadrukken.’

Printen met laser- óf elektronenstralen

Henk Jansen, managing director van FMI Additive, zegt het met enige trots: dit 3D competence center, hier in Tilburg, is in Nederland de enige plek waar ook EBM-printen plaatsvindt. Kort gezegd komt dat neer op een smeltproces met elektronenstralen, waarvoor hier in Tilburg drie machines van Arcam staan opgesteld. De twee andere machines zijn lasermachines, gemaakt door Concept Laser. Zowel Arcam als Concept Laser is inmiddels overgenomen door GE Additive. Of van dat laatstgenoemde merk meer machines richting Tilburg komen? ‘We hebben er in elk geval plek voor’, zegt Jansen.