Hoe baanbrekend een innovatie ook is, ze wordt pas een succes als de klant erin gelooft. Sinds ALSI in Beuningen bij Nijmegen onderdeel is van de Aziatische multinational ASM PT, heeft het dat vertrouwen snel gewonnen. Inmiddels ontwikkelt, test en verscheept het tientallen laser dicing-machines per jaar. Veel hogere aantallen dan voorheen, die nog steeds door goeddeels dezelfde, build-to-spec supply base worden geëngineerd en gebouwd. Ook nu is Cortexon een van de belangrijkste toeleveranciers.

- Sinds de overname is er veel veranderd, en toch ook weer niet.

- Voordien werd in zee gaan met een zo kleine speler veelal te riskant gevonden.

- ‘Dit jaar zetten we enige tientallen systemen af.’

- ‘Er zijn nog volop groeimogelijkheden in een markt met een potentie van honderden systemen.’

‘Ons eerste businessmodel, in 2001, was gebouwd op de hoge rentabiliteit van ons systeem. Kon het mechanisch zagen op dat moment wel acht uur per wafer vergen, onze laser deed dat in een paar minuten’, vertelt engineering manager Wiel Smits. ‘Maar wij kwamen een beetje in de situatie zoals in die cartoon waarin een man een ridder met een zwaard een machinegeweer probeert te verkopen. Waarop die ridder zegt: “Ik heb geen tijd, ik ben druk met een veldslag.” Wij kregen pas in tweede instantie door dat in de semicon al het geld gaat zitten in het ontwikkelen en produceren van nieuwe chips. Voor bestaande lijnen voor bestaande producten verbeteren werd geen geld vrijgemaakt.’

Too good to be true?

Met ‘wij’ doelt Wiel Smits op zichzelf, Henk van der Heide (de vroegere cfo) en Peter Chall (de voormalige ceo) die hun krachten hadden verenigd in ALSI. De spin-off van Philips Semiconductors in Nijmegen was zelfstandig de wereldmarkt opgegaan met de binnen het concern ontwikkelde technologie om met laser heel nauwkeurig en snel de chips uit een wafer te snijden. En die markt reageerde wel geïnteresseerd, maar potentiële klanten vonden het veelal toch te riskant om in zee te gaan met een zo kleine speler. ‘Ze vroegen zich af of wij de service en uptime konden garanderen die zij nodig hadden. En het was ook een nogal forse rentabiliteitsverhoging die wij de markt op brachten. Too good to be true, zo werd geredeneerd. Daar kwam bij dat wij nog ontwikkelden aan de eerste releases en er best nog wel wat bugs in zaten.’

Multi beam

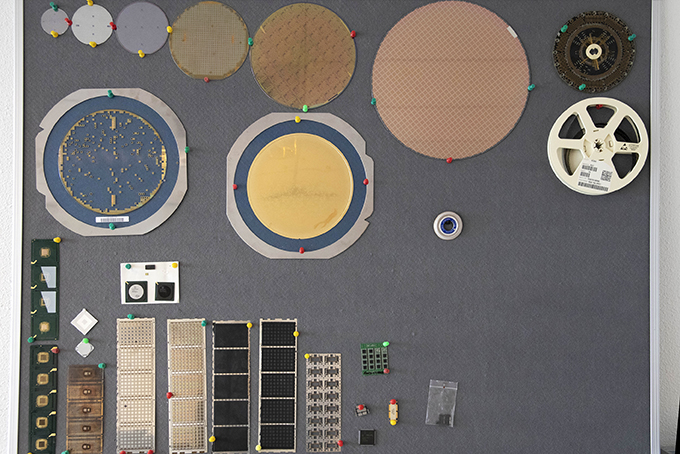

Dat die klanten er desalniettemin kwamen, zegt veel over de grote sprong die met de Nijmeegs-Beuningse innovatie gemaakt kon en kan worden. De snede die de laser maakt, is veel smaller dan die van de mechanische diamantzaag. En dat weegt zwaar als uit een kostbare wafer zo veel mogelijk chips van een steeds kleiner formaat – tot slechts 300 bij 300 micrometer – gesneden moeten worden. Ook is de ALSI-technologie veel sneller, met dank aan het multi beam-principe. ‘Met een laser kun je een wafer niet in één keer doorsnijden. De hoeveelheid vermogen die je daarvoor nodig hebt, zou het materiaal alleen maar verbranden. Dus moet je er meerdere keren overheen. Daarvoor hebben we een optisch component ontwikkeld dat die laserstraal opdeelt in kleinere bundels, die allemaal achter elkaar over hetzelfde spoor gaan.’ Met de eerste, nog door Philips ontwikkelde multi beam-technologie konden drie bundels gemaakt worden. De laser dicing-oplossingen die het bedrijf tegenwoordig op de markt brengt, bevatten optica waarmee tot wel honderd laserbundels snel achter elkaar over hetzelfde spoor gestuurd kunnen worden. ‘Maar dat kunnen er ook tien zijn, of 83, helemaal afhankelijk van het materiaal van de wafer in kwestie.’

‘Toen we hun engineers eenmaal over de vloer hadden, waren ze buitengewoon onder de indruk van onze technologie’

Overname

De huidige machines worden niet meer door een zelfstandig ALSI op de markt gebracht. Na jaren waarin er twee, drie tot maximaal tien systemen per jaar verkocht werden (terwijl er dankzij diverse overheidssubsidies doorontwikkeld kon worden), raakte in 2014 het geld op. Dus ging het ALSI-management op zoek naar een partij die het bedrijf wilde overnemen. Die werd uiteindelijk gevonden in ASM Pacific Technology (ASM PT). Om misverstanden te voorkomen: dit bedrijf opereert volkomen los van ASMI. Het enige verband is dat de ASM International NV group, waartoe ASMI behoort, een minderheidsaandeel heeft in ASM PT. De Singaporese onderneming wordt dan ook door een eigen managementboard aangestuurd. ‘Die kende ons helemaal niet. Maar toen we hun engineers hier eenmaal over de vloer hadden, waren ze buitengewoon onder de indruk van onze technologie. Technologie die ook perfect in hun backend-portfolio paste: ze beschikten al over onder meer wire bonding-apparatuur en vision-productiesystemen, maar over dicing-machines juist nog niet.’ Kort nadat ALSI zijn faillissement had afgekondigd, nam ASM PT in februari 2014 het bedrijf over.

Kort nadat ALSI zijn faillissement had afgekondigd, nam ASM PT in februari 2014 het bedrijf over.

Veel marktpotentie

Sindsdien is er veel veranderd, en toch ook weer niet. Veranderd is de omzet. Nu het onderdeel is van een wereldwijd opererend concern met een goede naam in de halfgeleidersector, omarmen veel semiconbedrijven de lasersnijtechnologie ineens wél. ‘Dit jaar zetten we enige tientallen systemen af. En er zijn nog volop groeimogelijkheden in een markt met een potentie van honderden systemen, ook voor de productie van leds.’ Natuurlijk is er concurrentie, met name van het Japanse Disco, leverancier van onder meer de mechanische snijmachines. ‘Die hebben natuurlijk niet stil gezeten en beschikken inmiddels ook over lasersnijders. Maar wij hebben wel een technologische voorsprong. En dat in een markt waarin de wafers steeds dunner worden, bij uitstek geschikt om met lasers te snijden.’

Snijrecepten

Niet veranderd is de wijze waarop ALSI (dat tegenwoordig staat voor ASM Laser Separation International) zijn apparatuur ontwikkelt en produceert. In Beuningen ligt het accent helemaal op het functionele ontwerp van de complete machine. Belangrijk onderdeel van dat proces is het ontwikkelen van ‘snijrecepten’, legt Wiel Smits uit. ‘In een recept is voor een bepaald type wafer in detail vastgelegd met hoeveel vermogen, met welke focusdiepte en met hoeveel bundels die gesneden moet worden. Dat vergt heel veel expertise. Snijresultaten terugvertalen naar aanpassingen in de exacte mechanische en elektronische instellingen van de machine vraagt heel veel apparatuurkennis. Er zijn zo veel fysische processen van invloed, dat je ons werk kunt vergelijken met het exacte recept herleiden uit erwtensoep.’ Behoudens dat complexe ontwikkelwerk besteedt ALSI alles uit, goeddeels aan nog steeds dezelfde trouwe leveranciers als voorheen, partijen uit Duitsland, Groot-Brittannië en vooral Nederland.

Behuizing

Een van de belangrijkste toeleveranciers, in die rol al actief sinds de aftrap in 2001, is Cortexon, specialist in het ontwikkelen en produceren van klantspecifieke behuizingen. Het bedrijf uit Veghel, tegenwoordig onderdeel van het Franse Legrand, verzorgt niet alleen de omkasting, maar ook de besturingselektronica en de koeling, vertelt businessunit manager Marcel van de Sande. ‘Zeker voor de Aziatische klant is het heel belangrijk dat de machine compleet gaaf, zonder enig krasje, wordt afgeleverd. Wat dat betreft zijn de eisen niet anders dan die van de koper van een nieuwe auto. Dus hebben wij een proces ontwikkeld waarin we in Veghel de behuizing compleet opbouwen en met zestien bouten vastzetten op een dummyframe. Aangekomen bij de systeembouwer worden die bouten losgemaakt en laten ze de behuizing in haar geheel over de machine zakken. De kans op beschadiging is dan veruit het kleinst.’ Voorts levert Cortexon de besturingsmodule die een toegankelijke plek krijgt in de machine. Ook zorgt Cortexon er mede voor dat overal in het apparaat te allen tijde exact de juiste bedrijfstemperatuur heerst. ‘Dat doen we in nauwe samenwerking met de engineers van ALSI. Om te bepalen hoe de machine moet worden ingericht, zodat de koellucht van de ventilatoren overal goed terechtkomt. In dat proces leveren wij bijvoorbeeld plaatwerk met perforatie aan. In een proefopstelling testen we dan samen met de ALSI-mensen hoe de temperatuur zich ontwikkelt en of er meer of minder perforatie nodig is’, schetst Van de Sande de samenwerking.

Nieuwe machine

Een samenwerking die twee jaar geleden bijzonder intensief was, omdat de laser dicing-apparatuur compliant moest worden gemaakt met de nieuwe Amerikaanse NFPA- en SEMI-normen. ‘Die stellen hogere eisen aan alle sterkstroomcomponenten, wat allerlei aanpassingen in de besturingskast met zich meebracht. Ook moest de noodstopknop iets hoger, waardoor de maten van de panelen wijzigden.’

Momenteel ligt bij ALSI de focus op de seriematige productie en op het – samen met de belangrijkste toeleveranciers, waaronder ook Cortexon – ontwikkelen van een compleet nieuwe machine. Dat apparaat moet in de productielijn bij de semiconklant een plek krijgen achter de laser dicing-machine, om de kwaliteit van het snijwerk – in casu van de uitgesneden chipjes – nog verder te verhogen.

STREAMER